Brique en céramique: propriétés et variétés

La brique de céramique est l’un des matériaux de construction les plus courants et est largement utilisée pour la construction de fondations, le revêtement de bâtiments, les murs de fondation en maçonnerie, les cloisons intérieures et les fours. En raison de leur forme universelle et de leurs performances élevées, les structures ainsi construites sont particulièrement robustes et ont une longue durée de vie.

Qu'est ce que c'est

La brique en céramique est un matériau de construction fabriqué à partir d'argile rouge par moulage et cuisson. La brique a été inventée il y a longtemps, mais sa technologie de production et sa composition n'ont subi aucune modification importante.Auparavant, la fabrication de briques en céramique était compliquée et prenait beaucoup de temps. L'argile a été malaxée à fond, puis les flans de la forme désirée ont été formés à la main, mis à sécher au soleil, et seulement après le durcissement de la brique, que celle-ci a été envoyée au four. Ils travaillaient dans la production de briques, surtout en été, car il était pratiquement impossible de sécher les pièces dans les conditions de basse température et d'humidité élevée typiques de l'hiver et de l'automne. Cela a continué jusqu'à la seconde moitié du 19ème siècle, jusqu'à ce que les premiers séchoirs et séchoirs soient inventés en Europe.

Aujourd'hui, le processus de production des briques en céramique est entièrement automatisé. et toute l’année réalisée sur de nombreuses entreprises. Pour la fabrication de matériaux utilisés de deux manières. Le premier s'appelle le pressage semi-sec et consiste en la formation de matière première à partir d'argile peu humide. Le processus se déroule sous une pression suffisamment élevée, ce qui permet un durcissement rapide de la matière première et l'obtention d'un matériau de densité et de dureté élevées. Les avantages de cette technologie sont une fabrication rapide et une facilité de production.Le principal inconvénient de la méthode est l’incapacité à utiliser le matériau pour la construction de bâtiments exposés à une humidité élevée. C'est en raison de la faible performance d'une telle brique qu'elle est peu utilisée et que le volume de sa production est plutôt faible.

La deuxième méthode s'appelle le moulage en plastique. et consiste à extraire l'argile d'une presse à bande, puis à sécher et cuire les flans à une température de 1 000 degrés. Dans le même temps, la teneur en humidité de l'argile atteint 35%, tandis que le pressage semi-sec atteint à peine 10%. Cette méthode est utilisée pour fabriquer la majeure partie des briques en céramique utilisées dans tous les domaines de la construction. Les avantages du procédé incluent la possibilité de produire des briques de différentes formes et tailles, ce qui permet de former des sections creuses dans des ébauches, en modifiant les caractéristiques de fonctionnement du matériau. Le moins est le coût élevé de l'équipement et, par rapport à la première méthode, un temps légèrement plus long pour la production de briques.

Après la production, chaque lot de briques en céramique est testé.Pour ce faire, prenez plusieurs copies et vérifiez-les pour l'absorption d'eau, la compression et la résistance aux chocs. L’équipement spécialisé est contrôlé à l’aide d’une presse multi-tonnes. Selon les résultats des tests, les produits sont certifiés conformément aux strictes exigences de GOST et attribuent les classes correspondantes de résistance au gel (F) et de résistance (M). Cependant, en plus du symbole de la lettre, le marquage d’une brique comprend des chiffres. Ainsi, la figure située derrière l'icône F indique le nombre de cycles de gel-dégel pouvant supporter une brique sans perdre les caractéristiques de fonctionnement de base.

Le chiffre suivant le "M" indique la charge maximale par cm2 de surface de brique. Du fait que tous les tests sont effectués selon une seule norme, les briques certifiées de lots différents ne peuvent différer que très légèrement les unes des autres. Cela vous permet de classer les copies en fonction de la forme d'exécution et de la taille, en considérant les produits appartenant à une catégorie ou à une autre, conditionnellement les mêmes. Le champ d'application des briques en céramique est assez large.Outre la construction, le matériau est utilisé avec succès dans la construction de cheminées, clôtures, colonnes et escaliers, ainsi que dans la restauration de façades et d'intérieurs.

Caractéristiques

La production de briques en céramique est réalisée conformément à la norme GOST 530 2012 actuelle, qui garantit des performances élevées du matériau et permet son utilisation en tant que matériau de construction principal dans la construction de bâtiments à plusieurs étages et de bâtiments industriels. Conformément à cette norme, la brique en céramique ordinaire a une couleur rouge-brun standard, tandis que la gamme de couleurs des modèles de parement inclut toutes les nuances et dépend de la qualité de l'argile, de la présence de divers additifs, additifs, colorants spéciaux et ajout de glaçure.

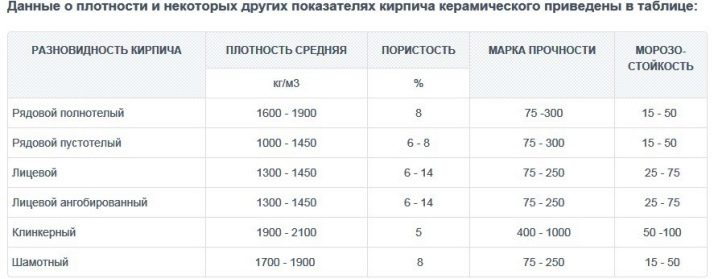

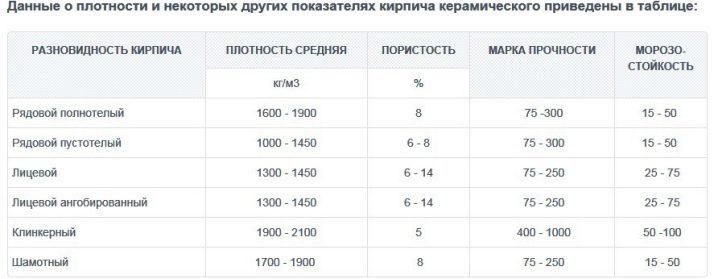

Les principales caractéristiques techniques des briques en céramique sont les indicateurs de densité, de porosité, de résistance au gel, de résistance, d'absorption d'eau et de conductivité thermique.

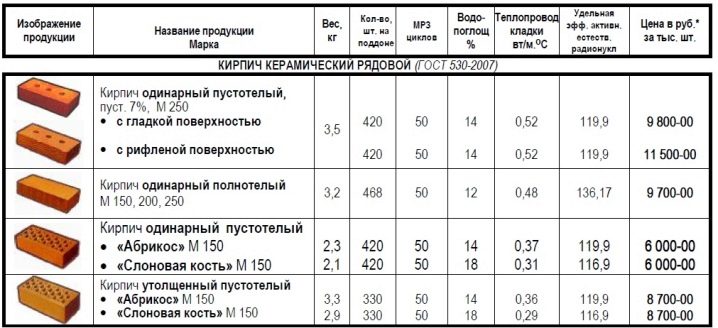

L'absorption d'eau est la capacité d'un matériau à absorber et à retenir l'humidité. Pour déterminer cet indicateur, une brique sèche est pesée puis placée dans un récipient avec de l’eau et laissée pendant 38 heures.après quoi ils sortent et repesent. Les grammes «inutiles» désigneront l'humidité absorbée par le matériau. Ensuite, la valeur résultante est convertie en un pourcentage de la masse totale de brique sèche et donne le taux d'absorption d'humidité. Selon les exigences de GOST, la proportion d'humidité dans le poids sec ne doit pas dépasser 8% pour les briques pleines et 6% pour les briques creuses.

La conductivité thermique des briques en céramique fait référence à la capacité d'un matériau à conduire une certaine quantité de chaleur sur un mètre carré par unité de temps. Plus ce chiffre est bas, meilleure est la chaleur stockée à l'intérieur pendant l'hiver et moins d'air chaud y pénètre pendant les mois d'été.

La résistance du matériau céramique montre sa capacité à résister aux sollicitations mécaniques et aux chocs. Elle est déterminée par la limite des contraintes internes lors du processus de test de la compression, de la flexion et de la tension du matériau. Les marques de briques en céramique les plus durables sont les modifications M200, M250 et M300.

La densité d'une brique est la masse d'un matériau exprimant un mètre cube. Cette valeur est inversement proportionnelle aux valeurs de porosité et est considérée comme l'une des caractéristiques les plus importantes de la conductivité thermique des briques.La densité n'est pas un indicateur constant pour tous les types de pierre céramique et varie de 1 000 kg / m3 pour les modèles creux à 2 100 kg / m3 pour les modèles à base de clinker.

La porosité indique le pourcentage de remplissage de la structure en briques avec des pores en pourcentage et a un impact direct sur la résistance, la conductivité thermique et la résistance au froid du matériau. Pour augmenter la formation de pores, la composition de l'argile est mélangée à de la sciure de bois, de la tourbe, du charbon et de la paille broyée, c'est-à-dire à des matériaux qui brûlent complètement pendant la cuisson et laissent de nombreux petits vides. La porosité, comme la densité, n'est pas constante pour différents types de briques et peut atteindre sa valeur minimale de 5% dans les produits à base de clinker, contre 14% pour les échantillons en regard.

La résistance au gel est indiquée par le symbole F et indique le nombre de cycles de gel-dégel capables de transférer le matériau avant le début de la destruction. Ainsi, l’indice des modèles de clinker varie de F50 à F100, ce qui indique la capacité de ce type de briques en céramique à servir 50 ou 100 ans. Pour les modèles de parement, cet indicateur est compris entre 25 et 75, et pour les spécimens pleins et creux en maçonnerie, il est limité à des valeurs comprises entre 15 et 50 ans.

Poids

La masse de briques est un indicateur important et est prise en compte dans le calcul de la charge sur la fondation, dans la détermination de la capacité de charge des véhicules destinés à son transport, ainsi que dans le choix de la marque de la grue et des conditions de stockage. La masse de la brique en céramique dépend entièrement de sa porosité, de sa densité, de sa taille et de la présence de cavités. Ainsi, une seule brique en céramique pèsera de 3,3 à 3,6 kg / pièce dans une version solide et de 2,3 à 2,5 kg dans un noyau creux. Un modèle et demi pèse un peu plus: la masse de creux est de 3-3,3 kg, et corsé - de 4 à 4,3 kg.

Pour simplifier le calcul de la différence de poids entre les types corsé et creux, vous pouvez utiliser des poids moyens et supposer que le poids d’une brique pleine ayant un creux pouvant atteindre 13% est de 4 kg, tandis que le poids classique d’une brique creuse dépassant 15% est de 2,5 kg. Cependant, ces calculs sont valables pour l'une des tailles de pierre les plus courantes et courantes - 250x120x65 mm.

La connaissance de la masse d'une brique permet de calculer le poids d'une palette ou d'un mètre cube de maçonnerie au kilogramme près. Donc, 1 cu. m de maçonnerie, composée de 500 briques pleines, pèsera de 1690 à 1847 kg.En outre, lors du calcul du nombre de pierres dans un mètre cube, vous devez savoir qu’il contient sept rangées de briques doubles (200 à 240 pièces), dix rangées de pièces épaisses un an et demi (380 pièces) et 13 rangées de simples.

Et, par exemple, les briques creuses de 250x85x65 mm pèsent déjà 1,7 kg, alors que l’échantillon dimensionnel de 250x120x88 mm pèse 3,1 kg.

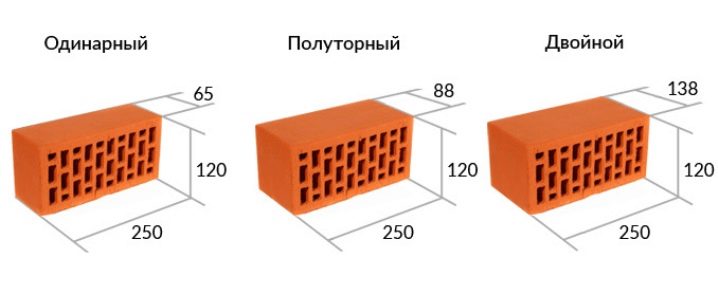

La taille

Conformément aux normes actuelles de GOST, les usines de briques en briques produisent trois tailles standard de briques en céramique: simple, un et demi et double. Chaque instance a une forme géométrique régulière, des bords droits et une surface plane des faces. Le plus commun est une pierre simple (NF) avec des dimensions de 250x120x65 mm. Les dimensions des articles un et demi (1.4NF) sont 250x120x88 mm et les tailles doubles (2.1NF) atteignent 250x120x140 mm. En plus du fonctionnement engrenage, il existe rarement des tailles, telles que les eurobirds (0,7NF) et les copies modulaires (1,3NF). Les premières dimensions ne font que 250x85x65 mm, les secondes sont représentées par des modèles longs de 288x138x65 mm.

Le russe GOST a autorisé la sortie de modèles incomplets d’une longueur de 180, 120 et même de 60 mm., ainsi que la production de raccords, de différentes formes non standard.Cependant, ces normes ne sont utilisées que dans les briqueteries russes et sont régies par des normes nationales. Les analogues étrangers sont fabriqués selon des exigences quelque peu différentes et ont des dimensions de 240x115x71 et 200x100x65 mm. Par conséquent, lors de l'achat d'un matériau, il est nécessaire de prendre en compte ce moment et de faire attention au pays d'origine de ces produits.

Avantages et inconvénients

Forte demande des consommateurs et grande La popularité des briques en céramique est due à plusieurs avantages importants de ce matériau.

- Les indicateurs de résistance élevée et de résistance au gel permettent d’utiliser des briques comme principal matériau de construction dans la construction de bâtiments dans toutes les zones climatiques.

- D'excellentes propriétés d'isolation acoustique font de la brique un matériau indispensable pour la construction de cloisons entre pièces lors de la construction d'immeubles d'appartements.

- La faible absorption d'eau, ne dépassant pas 14%, ne permet pas à la structure d'absorber l'excès d'humidité et lui permet de sécher rapidement après la pluie.

- La sécurité environnementale totale du matériau, due à l’origine naturelle de l’argile, permet l’utilisation de briques dans la construction de cheminées et la réalisation de travaux de finition internes.travaux

- La grande stabilité thermique des produits permet leur utilisation dans la construction de fours et la construction de cheminées.

- Les excellentes qualités décoratives offrent de nombreuses possibilités d'utilisation de briques en céramique dans la mise en œuvre de projets de design audacieux.

Les inconvénients du matériau comprennent le coût élevé, ce qui entraîne une hausse notable du prix du logement construit, ainsi que la probabilité de formation de taches blanches - efflorescence.

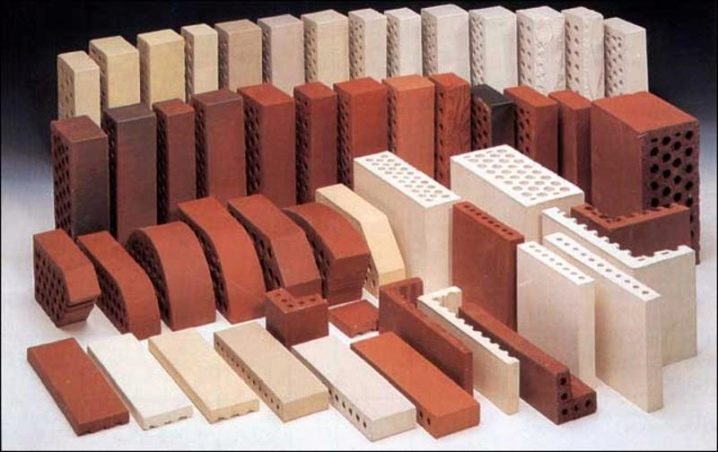

Espèces

La classification des briques en céramique se fait selon plusieurs critères, dont le principal est la fonction fonctionnelle du matériau. Sur cette base, on distingue quatre grands groupes, dont chacun ne possède que ses qualités inhérentes et ses caractéristiques opérationnelles.

Privé

Ce type de matériau est le plus répandu et est utilisé lors de la pose de type simple dans la construction de bâtiments et de structures. La brique ordinaire, à son tour, est subdivisée en deux types, et peut être creuse et corsée.

Les modèles à corps complet sont utilisés dans les cas où la structure érigée sera soumise à des charges mécaniques, de choc ou de poids constantes. Le matériau est largement utilisé dans la construction de colonnes, de murs et de piliers. Pour de telles structures, il est préférable de choisir les marques M250 et M300, qui ont une résistance et une durabilité maximales. Cependant, lors de l'utilisation d'un matériau corpulent, il convient de garder à l'esprit que les caractéristiques d'isolation thermique de la structure érigée seront considérablement réduites. Ce point doit toujours être pris en compte et prendre des mesures supplémentaires pour préserver la chaleur à l'intérieur. La densité moyenne de la brique pleine varie de 1600 à 1900 kg / m3, la porosité est de 8% et la conductivité thermique varie de 0,6 à 0,7 unités conventionnelles. La brique pleine est capable de supporter jusqu'à 75 cycles de gel-dégel, elle peut donc être utilisée pour la construction de clôtures, d'escaliers extérieurs et de murs.

Les briques creuses poreuses sont destinées à la construction d'immeubles résidentiels de faible hauteur, dont les murs ne seront pas soumis à de lourdes charges. De plus, les matériaux creux sont souvent utilisés comme éléments de remplissage dans les immeubles d'habitation monolithiques et dans la construction de cloisons intérieures.Dans ce dernier cas, l'utilisation de matériaux moins durables d'indices M100 et M150 est autorisée. Les vides à l'intérieur de la brique peuvent être placés à la fois verticalement et horizontalement. Toutefois, il convient de garder à l'esprit que les cavités orientées horizontalement réduisent considérablement la résistance globale de la structure. Le nombre de vides dans une brique creuse peut atteindre 13% du volume total, ce qui rend la production de matériau économiquement rentable et réduit considérablement le coût des objets à construire. De plus, en raison des propriétés isolantes thermiques élevées dues à la présence de cavités internes, les maisons construites en briques creuses sont très chaudes.

La densité de ce matériau varie de 1000 à 1450 kg / m3, la porosité moyenne est de 7% et la conductivité thermique varie de 0,3 à 0,5 unités conventionnelles. La configuration et la profondeur des cavités dans une brique peuvent être différentes. Les trous peuvent avoir une exécution de bout en bout ou unilatérale, et la forme de leur section transversale peut être ronde, carrée et rectangulaire. Lors de l'utilisation d'une brique creuse, une condition importante pour la réussite de la construction est la capacité du maçon à effectuer la pose de manière à ce que le mortier de ciment ne tombe pas dans les cavités et ne fasse pas sortir l'air de la pièce.Sinon, la brique creuse perdra son rôle principal dans la préservation de la lame d'air à l'intérieur de la maçonnerie et ne pourra plus assurer l'isolation nécessaire de la pièce.

Face à

Ce type de brique s'appelle l'avant ou l'avant. Le but principal du matériau est le revêtement extérieur et la restauration des bâtiments. La brique a une densité élevée, atteignant 1450 kg / m3, une porosité de 14% et une conductivité thermique allant jusqu'à 0,5 unité. Le matériau est produit dans une large gamme de couleurs et se caractérise par une coloration uniforme, aucun défaut, une belle surface et des formes précises de briques. Pour la plupart, la pierre de parement est produite dans une conception creuse, ce qui permet simultanément de finir une isolation supplémentaire des pièces et de réduire les coûts de parement.

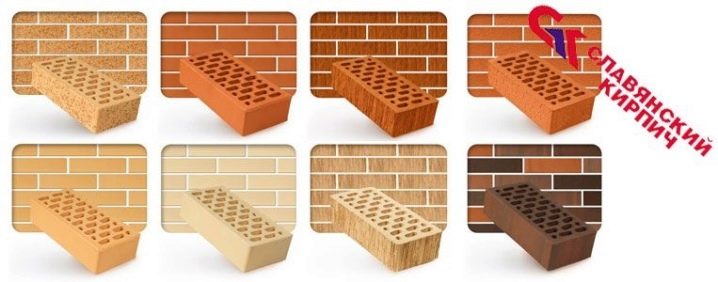

Les briques de parement sont produites en cinq versions: régulière, texturée, façonnée, émaillée et angobée.

- Brique ordinaire Il présente une surface extérieure lisse et est produit dans une grande variété de couleurs et de nuances. Les avantages de ce type sont la durabilité de la doublure et l'absence de besoin de réparations fréquentes.Les inconvénients comprennent le coût élevé du matériel qui, lorsqu'il fait face à de grandes surfaces, a un impact notable sur le budget.

- Brique texturée Il est utilisé pour la décoration extérieure et intérieure des pièces et se distingue par la présence d'une texture en relief imitant un motif de fibres de bois ou de pierre naturelle, ainsi que par la représentation de motifs géométriques, de symboles et de motifs. Dans la fabrication de briques texturées, le béton projeté est largement utilisé. Il consiste essentiellement à appliquer une couche décorative sous haute pression sur laquelle figure déjà une image.

- Brique figurée ou profilée C'est un matériau de configuration non standard et il est utilisé dans la conception de l'arrondi des colonnes, des arches et d'autres formes architecturales.

- Brique Angobirovanny présenté sous la forme d'une pierre artificielle colorée à deux couches avec une surface lisse. La technologie d’engobage consiste à appliquer une couche d’argile blanche sur la matière première séchée, puis à cuire. Et l'argile est pré-peint de différentes couleurs à l'aide de colorants et de pigments spéciaux. Ce matériau est très esthétique à l'intérieur et est souvent utilisé dans la décoration des couloirs, des couloirs et des espaces publics.

- Brique émaillée produit en appliquant un vernis spécial constitué de verre à bas point de fusion. En raison de l'application du revêtement vitreux imperméable à l'eau, la résistance au gel et à l'humidité de la garniture en céramique est considérablement accrue. Au stade de la production, divers colorants sont ajoutés à la glaçure, de sorte que la surface de la brique acquiert une couleur profonde et une texture brillante et transparente.

Clinker

La pierre de scories est utilisée pour le revêtement des sous-sols et des façades de bâtiments, pour la construction de planchers dans des ateliers industriels ainsi que pour le pavage de routes, de ponts et de trottoirs. La brique se caractérise par une résistance élevée et une longue durée de vie, grâce à la technologie de fabrication des modèles de clinker. Le fait est que pour leur production, on utilise un type spécial d’argile réfractaire, qui est cuite à des températures plus élevées que dans les produits fabriqués selon la technologie traditionnelle. C'est à la fois un avantage et un inconvénient des briques de clinker. L'avantage est la résistance la plus élevée, correspondant aux indices M400-M1000, et une excellente résistance au gel, permettant aux pierres de résister à 50 à 100 cycles de gel et de dégel.Les inconvénients comprennent un coût de matériau trop élevé et une conductivité thermique élevée en raison de la densité accrue des matières premières.

Ignifuge

Le matériau doit ses hautes propriétés réfractaires à l'argile de chamotte, qui constitue jusqu'à 70% de la masse totale de la brique. Ce type d'argile peut facilement supporter des températures de 1600 degrés tout en maintenant les propriétés opérationnelles et l'intégrité des formes. La brique réfractaire a trouvé de nombreuses applications dans la construction de cheminées et de poêles et a donc commencé à être produite sous des formes non conventionnelles, conçues pour être utilisées dans des poêles. Ainsi, en plus des formes standard, l'assortiment comprend des configurations en forme de coin, arquées et trapézoïdales parfaitement adaptées aux conceptions du poêle et du foyer.

Top fabricants

De nombreuses entreprises produisent des briques en céramique en Russie, mais certaines veulent être distinguées séparément.

Fabrique de céramique de la ville de Golitsyno Il s’agit de la plus puissante entreprise de fabrication de briques du pays, qui produit environ 120 millions d’unités par an. Les spécialistes de l'usine ont mis en place un contrôle minutieux de la qualité des produits, effectué à chacune des étapes de la production.Cela vous permet de suivre et de supprimer rapidement les articles défectueux et de ne proposer sur le marché que des matériaux de haute qualité. La production est réalisée sur le dernier équipement étranger en utilisant les derniers développements et les technologies modernes. La gamme de la société est représentée par un grand nombre de pierres corpulentes et creuses, ainsi que par de nombreuses variétés de briques de parement.

L'entreprise "brique slave" Il dispose d'une base de production puissante et produit jusqu'à 140 millions d'unités par an. La société existe depuis 20 ans et a accumulé une vaste expérience dans la production de matériaux de construction et a atteint le niveau européen. La société a été construite selon le projet de Hans Lingl de l'Allemagne et est aujourd'hui la briqueterie la plus moderne de Russie. Un grand nombre de types de pierres céramiques, y compris des blocs rouges ordinaires et des modèles de parement décoratifs, sort de la ligne de production de l'entreprise.

Produits "Usine de matériaux de mur en céramique de Novokoubansk" également bien connu dans notre pays.La société dispose de ses propres ressources et contrôle la qualité de ses produits, à commencer par l’approvisionnement en matières premières. La capacité annuelle de l'entreprise est de 70 millions d'unités par an.

Association "Matériaux de mur" Il comprend plusieurs entreprises situées dans les régions de Moscou et de Léningrad, dont la productivité totale atteint 450 000 000 unités par an. Aujourd'hui, la société propose la plus large gamme de matériaux de construction en céramique en Russie et est l'un des leaders dans la production de pierre céramique dans l'espace post-soviétique.

Comment choisir

Les principaux critères de choix d’une brique sont ses caractéristiques techniques et sa qualité. Pour déterminer les propriétés du matériau, il est nécessaire de se familiariser avec le marquage des produits et d’étudier la documentation qui l’accompagne. Il est beaucoup plus difficile de déterminer la qualité des produits et, étant donné que la résistance globale de la structure construite et ses propriétés de performance dépendent de ce facteur, il est impossible d’errer ici.

Ainsi, lors de l'achat, il est recommandé de prendre quelques briques de la palette et de frapper dessus avec le manche de la truelle. Si le produit est de haute qualité, le son produit sera long, résonant et légèrement métallique, et inversement, en cas de mariage ou si la qualité de la brique est médiocre, le son sera court et sourd.Si au moins une des briques testées fait un bruit sourd, il vaut mieux refuser d'acheter ce lot. Vous pouvez vérifier la brique d'une manière plus radicale. Pour ce faire, il est nécessaire de la fendre avec un marteau. Si le matériau est de haute qualité, la brique se divisera en plusieurs grandes pièces. Si la qualité du matériau est médiocre, elle tombera en poussière.

L'achat d'une brique est une affaire assez grave, son choix doit donc être pris en toute responsabilité.

Conseils pour la pose de poêles en briques et de cheminées dans la vidéo ci-dessous.