Bastard brick: quel est le type, la taille et en quoi est-il différent du single?

La brique bâtarde gagne aujourd'hui rapidement en popularité dans la construction d'installations résidentielles et industrielles et le revêtement des façades des bâtiments. Cela vous permet de gagner beaucoup de temps et d’effort pour effectuer le travail nécessaire.

Qu'est-ce qui est nécessaire?

En termes simples, une demi-brique est un bloc de brique ordinaire, mais légèrement augmenté en hauteur. Le besoin de tels matériaux est apparu à l'ère de la construction totale, alors que l'industrie de la construction devait construire des maisons rapidement et à un coût minimal.C'est alors que les fabricants ont légèrement augmenté les paramètres initiaux de la brique en longueur, en hauteur et en largeur et proposé la technologie de fabrication d'un matériau moderne et beaucoup plus efficace.

À première vue, il peut sembler qu’une demi-brique n’est pas beaucoup plus que d’habitude et que les économies, s’il en existe une, ne sont pas particulièrement perceptibles. C'est une idée fausse commune. D'une part, une seule brique n'est pas très différente d'une seule brique, cependant, à l'échelle générale de la construction, les économies réalisées deviennent bien tangibles. Imaginez: trois bricoleurs ont la même épaisseur que les quatre blocs standard, ce qui réduit considérablement le temps de pose et la quantité de ciment nécessaire.

Il y a aussi un certain moment esthétique: l'utilisation de blocs un et demi réduit le nombre de coutures. Dans ce cas, seuls les gros blocs, qui ont une texture très intéressante, sont projetés dans les yeux. À propos, l'industrie de la construction moderne offre des briques lisses et brutes, avec des options sous la texture de "bois", et le choix des couleurs est assez large.

La brique Bastard a trouvé de nombreuses applications dans la construction d'immeubles à plusieurs étages, de chalets, ainsi que dans la construction de dépendances et de clôtures.Souvent, le matériau est utilisé pour le revêtement de façades, mais il est déconseillé de prendre des fondations et des socles. Dans ce cas, il est préférable de privilégier d'autres options.

Classification

Grâce à ses dimensions, 1,35 à 1,4 fois supérieures à la norme, l'utilisation de briques une fois et demie permet de réaliser des économies substantielles. Aujourd'hui, les fabricants offrent plusieurs options pour un tel bloc de construction: privé, avant, déchiré, creux, corsé et bien d'autres.

Par propriétés et fonctionnalités

Selon le but fonctionnel et les caractéristiques technico-physiques, il existe plusieurs variétés de briques et demie.

La céramique est un bloc d'argile purifiée sans impuretés (comme la marne et le sulfate), avec l'ajout de composants qui donnent au matériau les paramètres requis. Une telle brique appartient aux matériaux naturels et écologiques, elle n’accumule pas de substances toxiques et n’émet aucune radiation.

Il est fabriqué selon deux méthodes principales:

- En plastique. L'argile ordinaire à haute teneur en humidité (jusqu'à 25-30%) entre dans le four à partir d'une presse à bande, est séchée et cuite à des températures élevées (environ 1000 ° C).Il est extrêmement important que le temps de cuisson soit maintenu aussi précisément que possible, car les unités non brûlées et brûlées sont toutes deux caractérisées par une détérioration de leurs caractéristiques de fonctionnement, ce qui entraîne une baisse de la qualité du boîtier et la apparence générale de tels matériaux laisse beaucoup à désirer. En cas de tir insuffisant, le bloc a une teinte rouge relativement claire, se caractérise par une faible résistance à l'eau et ne peut résister à de longues gelées. Si le tir est au contraire excessif, la surface de ces briques est recouverte de nombreuses fissures et se courbe. Idéalement, si la cuisson a été effectuée conformément aux normes de production en vigueur, la surface du bloc de céramique devrait devenir légèrement mate et, en cas de choc mécanique, un son de sonnerie spécifique devrait être entendu.

- Méthode de semi-pressage. Dans ce cas, la brique est moulée à partir d'argile avec de faibles paramètres d'humidité (pas plus de 10%) sous l'influence d'un fort pressage. Les produits obtenus de cette manière ne sont pas recommandés pour la construction de locaux qui seront utilisés dans des conditions non chauffées avec un taux d'humidité élevé.

Les avantages des briques en céramique sont évidents:

- isolation acoustique accrue;

- pureté écologique des produits - le matériau est en argile, ce qui est totalement sans danger pour la vie et la santé, tant au stade de la construction que de celui de l'utilisation;

- universalité - peut être utilisé à la fois pour l'installation d'installations industrielles et pour la construction de bâtiments résidentiels, le matériau est utilisé à la fois pour le revêtement extérieur et pour l'installation de cloisons internes;

- résistance aux fluctuations de hautes et basses températures et au gel extrême;

- durée de fonctionnement;

- force et force;

- excellente isolation à la vapeur et à la chaleur;

- résistance à l'eau.

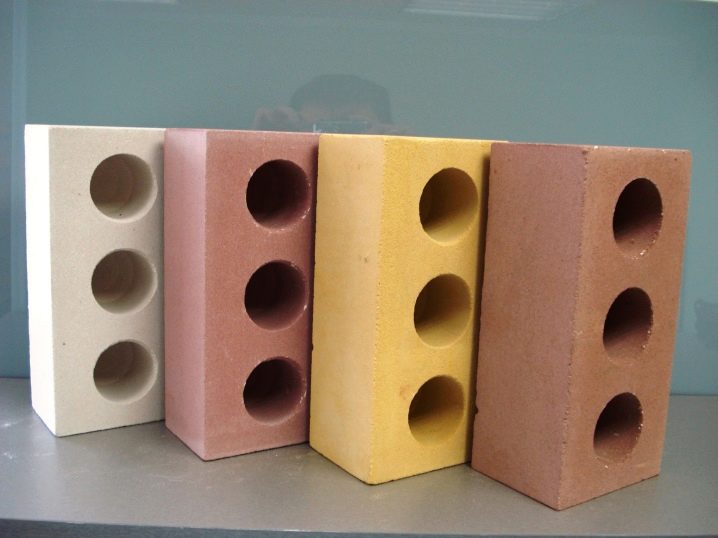

Il est à noter que le marché moderne offre une large sélection de briques en céramique de différentes couleurs, ce qui est obtenu en mélangeant plusieurs variétés d'argile. La palette des produits finis est très riche: rouge, brun foncé, sable, pêche et même beige. En raison de ce choix énorme, des blocs de céramique et demie sont souvent utilisés dans divers travaux de restauration et de construction de nouveaux bâtiments.

La brique et demi de silicate est classée dans la catégorie des matériaux de construction artificiels, qui ne sont pas fabriqués à partir de composants naturels mais synthétiques.Le mélange utilisé dans la production est appelé silicate, il contient de la chaux et du sable de quartz dans un rapport de 1 à 9. Pour que la matière première prenne la forme souhaitée, on y introduit divers additifs plastiques, le plus souvent des pigments résistant aux produits chimiques, grâce auxquels couleurs et textures.

La brique de silicate présente de nombreux avantages, parmi lesquels:

- faible conductivité thermique - de ce fait, pendant la saison froide, de l'air chaud est retenu à l'intérieur du salon;

- sécurité environnementale;

- absorption acoustique élevée;

- longue période de service;

- force et force;

- résistance aux basses températures et autres facteurs atmosphériques défavorables;

- prix abordable - les briques de silicate sont environ 30% moins chères que les briques de céramique rouge;

- géométrie claire;

- large choix de tons et de textures.

Parmi les inconvénients des briques de silicate, il convient de noter la faible résistance à l'humidité. Par conséquent, il ne faut pas l'acheter pour la construction de socles, la construction de puits d'égout et la pose de fondations, c'est-à-dire toutes les structures à cycle zéro, où les risques d'inondation ou de contact régulier avec la nappe phréatique sont accrus.

Important: dans les bâtiments résidentiels, les blocs de silicate sont souvent achetés pour l’installation de cheminées et de poêles en raison de leur faible coût. Ceci est une erreur commune, un tel matériau a une faible résistance à la chaleur, donc sous l'influence de hautes températures, la maçonnerie commence à s'effondrer assez rapidement.

Brique de clinker - ce matériau est très similaire à la céramique, car, tout comme il est fabriqué à partir d'un mélange d'argile, toutefois, dans ce cas, seuls certains types d'argile conviennent. Le processus lui-même consiste en ce que les matières premières préparées et moulées sont brûlées à des températures extrêmement élevées jusqu'à une torréfaction complète. En règle générale, le chauffage est au niveau de 1200 degrés. Grâce à cette technologie, le matériau acquiert des caractéristiques de résistance et de durabilité particulières.

Hyperpressed - une caractéristique de la composition est considérée comme une technologie de fabrication unique. Une telle pierre est formée non pas dans des fours à haute température, mais en pressant la masse d'argile sous une pression élevée, qui varie habituellement de 23 à 35 MPa. Les matières premières sont des roches calcaires, auxquelles sont ajoutés du ciment et de l’eau.

Par conception

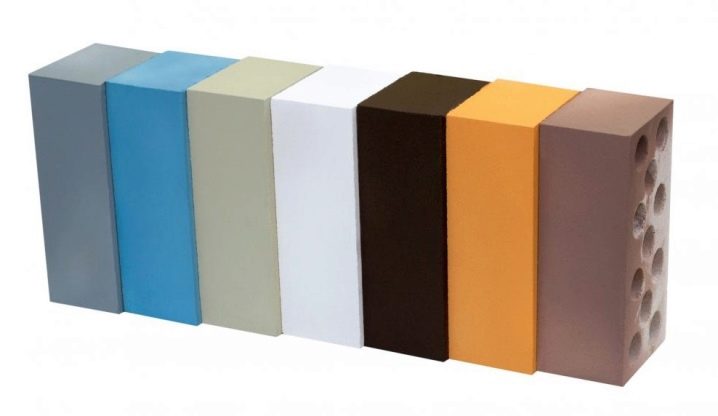

Les fabricants modernes produisent à la fois des blocs et des couleurs blancs non peints standard. En règle générale, les couleurs sont conçues pour la décoration extérieure des bâtiments et la création d’éléments décoratifs inhabituels. Une telle brique peut non seulement être rouge, mais aussi avoir les couleurs les plus inhabituelles: vert, ivoire, bleu, moellons, marron, beige, chocolat, café, etc.

Le matériau peut avoir une texture très différente: dans les quincailleries, les blocs sont lisses et, au contraire, lisses, mats ou brillants. Ces paramètres sont déterminés par les caractéristiques de la technologie de traitement des briques. Les matériaux de parement peuvent avoir une texture brillante. Ceci est obtenu en appliquant un vernis spécial sur l'argile cuite, une composition à base de verre plutôt peu fondante. Grâce à cette couche, la brique résiste mieux à l'humidité et aux variations de température.

Une large palette de couleurs est possible du fait de l'imposition à une composition de couleur spéciale crue légèrement séchée, après quoi les produits préparés sont soumis à une cuisson finale.Ce revêtement est fabriqué en argile en y ajoutant des colorants naturels ou chimiques. Si la température de traitement est choisie correctement, une telle couche de couleur devient opaque, mais en même temps extrêmement belle.

À propos, les briques colorées ne sont pas aussi solides que les simples briques brillantes. Pour être plus précis, il ne suffit pas de couvrir, ce qui leur confère une couleur caractéristique. En conséquence, la doublure avec le temps perd son effet décoratif et esthétique. Tout cela a conduit à une faible demande de blocs de couleur.

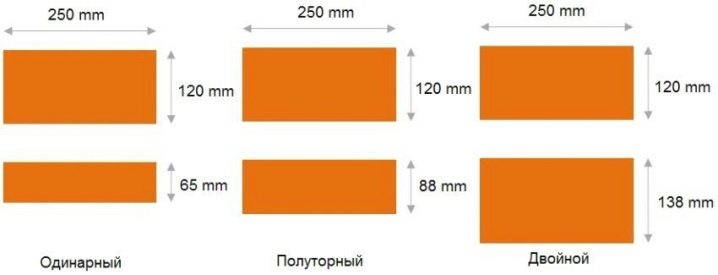

La taille d'une demi-brique - combien de centimètres?

Les dimensions d'une brique et demi sont:

- longueur - 25 cm;

- largeur - 12 cm;

- hauteur - 8,8 cm.

Les blocs sont divisés en creux et corsés. Dans les corps solides, le nombre maximal de vides n'excède pas 15% et dans les creux, le niveau admissible de trous traversants et non traversants est de 30%. Dans les blocs de silicate, les vides sont généralement situés plus près du centre et dans les blocs de céramique, ils sont répartis de manière uniforme dans toute la cavité interne et se différencient par une forme inégale.

La présence de telles chambres permet de réduire la consommation de matières premières pour la fabrication de blocs de construction, ce qui permet de réduire le temps passé à la construction et le coût final par mètre carré d'un objet de construction.Un faible poids crée une charge réduite sur la structure de support. Ainsi, le poids d’une brique en céramique d’un an et demi avec des vides est d’environ 3 à 3,3 kg, et la masse du corps corsé est de 4 à 4,3 kg. La différence entre les produits de parement est également évidente - 5 kg dans le corps plein contre 3,9 kg dans les briques avec des vides.

Quelle est la différence avec le "camion" unique?

La différence entre un bloc traditionnel et une demi-carotte réside dans leur efficacité économique. Les calculs montrent que pour 1 m3 de maçonnerie, la consommation de matériau est exactement de 394 blocs - lorsqu’on utilise un seul produit et de 302 blocs - lorsqu’on utilise une brique et demi. De ce fait, vous pouvez réduire considérablement les coûts de construction.

Ainsi, lors de la mise en place de la structure de support lors de la pose avec une seule brique, 3 rangées d'unités standard et 1 rangée de pièces de parement sont créées. Avec une consommation d'une brique et demie moins - seulement 3 rangées de creux et 1 rangée de finitions. Ainsi, la consommation de la solution et du matériau lui-même est considérablement économisée.

La brique demi-brune est considérée comme l'option idéale pour la construction favorable qui est menée dans un court laps de temps. La hauteur de la grosseur n’est que de 23 mm plus élevée que la taille correspondante, mais même cette différence permet d’effectuer tous les travaux de pose 30% plus rapidement.

Comment faire une brique de silicate moitié-moitié, vous apprendrez de la vidéo ci-dessous.