De quoi est faite la brique et comment?

De nombreux avantages font de la brique l’un des matériaux de construction les plus populaires. En plus des tailles standard et des formes simples, cette pierre artificielle peut se vanter de force, de durabilité et de beauté, raison pour laquelle elle est utilisée depuis très longtemps et presque partout.

Les technologies utilisées pour la fabrication des briques méritent l’attention, en tant que combinaison de processus permettant d’obtenir un matériau présentant toutes les caractéristiques requises par le client.

Composition selon le type

Parmi tous les types de briques, deux des plus populaires sont la céramique et le silicate, également appelés rouge et blanc, respectivement.

Ils se distinguent par les caractéristiques suivantes.

- L'argile est le composant principal de la brique en céramique obtenue par torréfaction.Ce matériau a un aspect esthétique, éteint le bruit et stocke parfaitement la chaleur à l'intérieur.

- La composition de la brique de silice, fabriquée sous l'action de la haute pression et de la vapeur, permet la présence de sable et de chaux. Le respect de la technologie permet d’obtenir des produits durables et bon marché qui résistent aux baisses de température et d’humidité.

Il est également nécessaire d’attribuer une brique réfractaire en argile à laquelle s’ajoute du coke ou du graphite - des composants qui augmentent considérablement sa résistance.

Une autre variété est confrontée, dont la production implique l'utilisation de ciment, de calcaire et de pigment. Une telle brique, fabriquée selon la technologie du pressage, a non seulement un aspect esthétique, mais également une ressource opérationnelle impressionnante.

Étant donné la plus grande importance des variétés rouge et blanche, elles devraient être examinées plus en détail - ce qui sera fait ultérieurement.

En céramique

L'ingrédient principal de ce type de brique est l'argile ordinaire. C'est une masse minérale qui:

- devient plastique quand on y ajoute de l'eau;

- conserve la forme en cours de séchage;

- durcit à la suite de la cuisson, se comparant à la résistance de la pierre naturelle.

Une attention particulière est accordée à l'origine de l'argile utilisée. En fonction de la profondeur, il peut avoir différentes propriétés: elles conviennent à la fois à la production de briques et ne répondent pas aux exigences établies.

Si vous sélectionnez le composant qui constitue le plus souvent la base de l'argile, cette kaolinite est l'un des silicates aqueux d'aluminium. La montmorillonite, l’illite, le quartz et d’autres ingrédients mineurs font également partie de la composition des matières premières.

En plus de l'argile, la brique en céramique comprend d'autres composants, qui sont des additifs. Ils sont utilisés pour conférer certaines propriétés aux produits fabriqués. major parmi eux sont les suivants.

- Scares - cendre, sable, laitier. Favorise une meilleure formation de masse et moins de retrait.

- Épuisement professionnel - sciure de bois, poudre de charbon ou tourbe. Augmentez la porosité du matériau, ce qui réduit naturellement sa densité.

- Teinture - En règle générale, les oxydes métalliques. Donnez au produit la couleur ou l'ombre désirée.

En outre, il convient de mentionner les minerais de fer et le grès, dont l'utilisation vous permet de réguler efficacement la température de cuisson.

Des plastifiants peuvent également être utilisés - des additifs qui minimisent le risque de fissuration du matériau céramique. La quantité spécifique de chacun des ingrédients énumérés est déterminée par les exigences du client et / ou la politique du fabricant.

Silicate

La production de briques blanches implique l’utilisation de trois composants obligatoires, dont la liste est la suivante.

- Le sable. Il peut avoir une origine à la fois naturelle et artificielle. Il est souhaitable que les grains utilisés soient homogènes et aient une taille de 0,1 à 5 mm. Non moins importants sont les caractéristiques de la surface des grains de sable (en présence de coins acérés, ils offrent une meilleure adhérence). La condition préalable est de pré-nettoyer le matériau des inclusions étrangères.

La proportion recommandée de sable dans la composition de la brique de silicate est comprise entre 85 et 90%.

- Citron vert. Pour obtenir ce composant, on utilise des matières premières caractérisées par une teneur élevée en carbonate de calcium (90% ou plus) - principalement du calcaire et de la craie.Avant de griller à une température d'environ 1150 ° C, la roche préparée est concassée à une taille ne dépassant pas 10 cm Une fois les opérations ci-dessus terminées, la chaux est introduite dans la composition de brique de silicate (la valeur optimale est de 7%).

- De l'eau. Cet ingrédient est nécessaire pour résoudre deux problèmes principaux: l’extinction de la chaux et la plasticité de la masse moulée. Il est appliqué à toutes les étapes de la fabrication des briques de silicate.

Souvent, la fabrication des produits décrits implique l’utilisation de composants supplémentaires nécessaires pour conférer au produit les caractéristiques souhaitées.

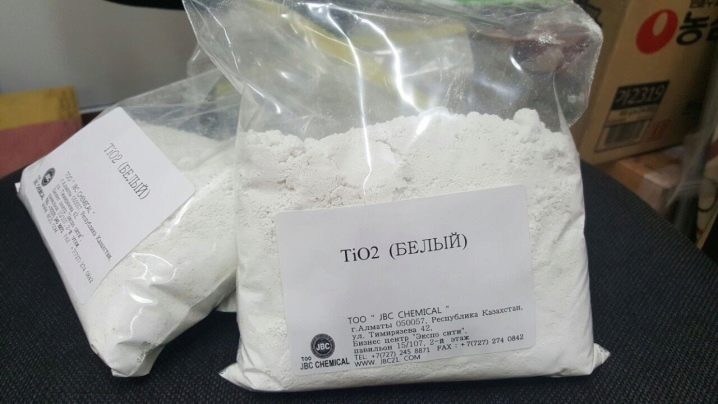

- Composés chimiques. Le dioxyde de titane en est un exemple. Grâce à cela, les briques de silicate restent blanches aussi longtemps que possible.

- Composants qui augmentent la résistance au gel. Le plus souvent, pour résoudre ce problème, des produits de traitement industriel sont utilisés, ce qui permet de réduire la conductivité thermique du matériau de 10 à 12%.

- Des colorants. Utilisé dans des situations où le fabricant doit donner aux produits une nuance ou un ton spécifique.

Il convient de mentionner le sable d’argile expansé, un additif capable de résoudre simultanément deux problèmes.En plus d'une augmentation notable de l'efficacité thermique des produits en silicate, il leur donne une belle couleur de café, grâce à laquelle ils ont une apparence plus solide.

Technologie de production

Selon le type de brique fabriqué, leur fabrication a ses propres caractéristiques. Cela est dû aux spécificités des ingrédients utilisés, nécessitant l'utilisation de divers procédés technologiques.

Rouge

Il existe deux méthodes principales de production de briques en céramique: le moulage à sec et le plastique. Ce dernier, plus populaire, implique la solution pas à pas des tâches suivantes.

- Préparation du composant principal - argile. Il est permis d'inclure des additifs dans le mélange - pas plus d'un tiers de sa quantité totale. Dans ce cas, la fraction de l'ingrédient principal ne doit pas dépasser 1,2 mm.

- Déplacez la masse préparée pour un moulage supplémentaire.

- La division du tableau total en tailles.

- Séchage des briques en céramique.

- Perforation des produits (utile dans les situations où les produits doivent être creux).

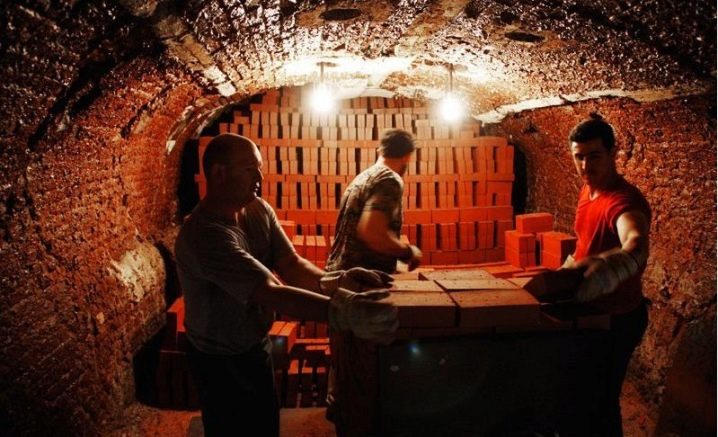

- Rôtissage Ce type de traitement implique un changement de température en douceur dans le four (d'abord vers le haut, puis inversement).Le respect de cette règle vous permet d'éviter l'apparition de fissures sur les briques dues à de brusques changements de température.

Quant à la fabrication de briques en céramique par moulage à sec, elle implique la procédure suivante:

- préparation des matières premières et son broyage;

- séchage et re-broyage;

- légère humidification à la vapeur;

- re-séchage;

- élimination des dernières traces d'humidité de la poterie.

Il est raisonnable de mentionner la production de briques rouges à la maison: de cette manière, il est tout à fait possible de produire une variété "brute" corsée de ce matériau.

Pour résoudre ce problème il faut:

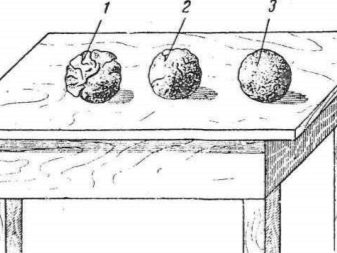

- faire une boule avec un morceau d'argile homogène préalablement humidifié avec de l'eau;

- examiner soigneusement l'échantillon au bout de 4 jours - pour la présence d'un retrait et de fissures inégaux;

- sous réserve de l'absence de défauts visibles, le ballon doit être laissé tomber au sol;

- si l'échantillon ne réussit pas l'essai de résistance, sa composition doit être renforcée avec les additifs appropriés.

Une fois toutes les procédures préparatoires terminées, le mélange doit être distribué sous des formes en bois.Les produits céramiques finis resteront secs à l'ombre, après quoi ils pourront être utilisés pour la construction d'immeubles légers d'un étage.

Pour rendre la surface plus durable, il est souhaitable de les recouvrir de peinture ou de mortier de ciment de haute qualité.

Blanc

L'une des principales caractéristiques de la fabrication des briques de silicate est la complexité qui ne permet pas de résoudre ce problème à la maison. Cela est notamment dû à la liste impressionnante d'équipements nécessaires - convoyeurs et convoyeurs, concasseurs et doseurs, mélangeurs et autoclaves, grues et chargeurs.

Les principales méthodes de fabrication des produits en question sont le fût à deux tambours et l’ensilage.

La technologie de fabrication des briques de silice comprend les étapes suivantes:

- inspection et préparation des composants principaux - sable et chaux (le premier est séparé des grosses inclusions et le second est broyé);

- mélanger les composants, puis s’installer dans le bunker;

- broyer le mélange et y ajouter de l'eau;

- extinction de la chaux effectuée dans un baril ou un silo (déterminée par la méthode de production choisie);

- enlever l'humidité du sable;

- moulage à la presse;

- traitement à la vapeur en autoclave (température recommandée - 180-190 ° C, pression - 10 atmosphères).

Au stade final, la température et la pression sont progressivement réduites. Une fois toutes les procédures prévues par la technologie achevées, les briques de silicate finies sont emballées et expédiées au client.

Types de tir

Le traitement thermique des briques en céramique, appelé cuisson, mérite une attention particulière. Il représente l'étape finale de la production de ces produits et prévoit la présence de 3 étapes - le chauffage, la torréfaction et le refroidissement.

- Les briques sont chauffées à 120 ° C pour éliminer l'eau résiduelle.

- Pour éliminer les inclusions d'origine organique et les dernières traces d'humidité, la température est augmentée à 600 ° C, puis à 950 ° C, ce qui confère aux produits une résistance supplémentaire.

- Une fois le durcissement terminé, les briques sont refroidies, réduisant progressivement la température.

Sous réserve du respect de la technologie, on obtiendra un produit de structure uniforme et de nuance rouge orangé.

Je voudrais également mentionner deux types de dispositifs utilisés pour résoudre le problème décrit ci-dessus.

- Tunnel. C'est un long four scellé composé de 3 chambres dans lesquelles sont disposés des rails pour le transport de briques en céramique. Dans la première chambre, les produits sont séchés, dans la deuxième cuisson à l'aide de brûleurs et dans la troisième phase de refroidissement.

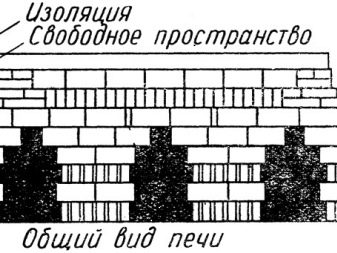

- Anneau. La conception de ce four suppose la présence d’un grand nombre de sections, disposant de leur propre source de chaleur et se présentant sous la forme d’un anneau. Sa particularité est que les briques passent par toutes les étapes du tir sans quitter les limites d'une chambre. Ainsi, le compartiment adjacent fournit un chauffage initial, la calcination est effectuée en raison de sa propre source de chaleur et le produit se refroidit sous l'influence de la section suivante.

Ainsi, la connaissance de la technologie de fabrication des briques permet d’obtenir un matériau solide, esthétique et résistant à l’usure à partir de matières premières fragiles et ductiles, qui n’ont initialement aucune valeur pour le constructeur.

Les subtilités de la fabrication de briques modernes sont décrites en détail dans la vidéo ci-dessous.