Caractéristiques des briques de silicate à gaz

Sur le marché des matériaux de construction, la brique de silicate est apparue relativement récemment, mais a déjà gagné une immense popularité auprès de nos compatriotes. Ses caractéristiques techniques permettent d'ériger des bâtiments et des structures répondant à tous les critères de qualité modernes. Et si nous considérons le matériau du point de vue du rapport qualité / prix, les produits à base de silicate de gaz occuperont sûrement l'une des principales places.

Qu'est ce que c'est

Pour parler aussi simplement que possible, la brique au silicate à gaz est l’une des variétés de béton poreux. À la sortie, le matériau est assez poreux, mais ses caractéristiques de résistance correspondent parfaitement aux paramètres du béton. La principale différence est le poids. Les blocs de silicate à gaz sont moins lourds - une réduction du paramètre est obtenue en raison des vides à l'intérieur des pores.

Au XVIIIe siècle, les constructeurs ajoutaient souvent du sang de taureau ou de porc au béton et obtenaient un prototype de béton cellulaire moderne: lorsque les composants étaient mélangés, les protéines sanguines entraient en réaction chimique avec d'autres substances et donnaient lieu à l'apparition de mousse qui, une fois solidifiée, devenait un matériau de construction durable.

L'un des ingénieurs les plus célèbres de l'Union soviétique, M. N. Bryushkov, dans les années 30 du siècle dernier, a noté que, lorsque des plantes pressées ont été ajoutées au ciment appelé «racine de savon», qui pousse dans les républiques d'Asie centrale, le mélange commence immédiatement à mousser fortement. grandir en taille. Une fois congelés, la porosité est restée et la résistance a considérablement augmenté. Cependant, le technologue suédois Albert Erikson a joué un rôle primordial dans la création du silicate à gaz: il a créé une technologie unique pour la production de matériau en ajoutant des composants chimiques générateurs de gaz au ciment.

Aujourd'hui, les briques de silicate à gaz sont fabriquées à partir de ciment, additionnées de sable et de chaux hydratée. Ensuite, le mélange est passé dans des autoclaves et soumis à un moussage avec addition de poussière de magnésium spéciale et de poudre d'aluminium.

La substance finie est coulée dans des formes, soumise à un séchage et à un durcissement obtenu de deux manières principales:

- dans des conditions naturelles;

- dans l'autoclave sous l'influence d'une température élevée et d'une forte pression.

De meilleurs blocs sont obtenus en séchant à l'autoclave. Dans ce cas, ils deviennent plus durables et résistants aux conditions adverses externes.

Ainsi, on peut voir que le bloc de silicate à gaz est une composition assez simple de composants peu coûteux et vendus universellement, de sorte que le matériau est très bénéfique pour la construction de logements.

Caractéristiques et composition

La composition du matériau silicate gazeux comprend les composants suivants.

- Ciment Portland de la plus haute qualité, fabriqué conformément aux normes nationales applicables. Il est constitué de silicate de calcium (sa part est d’au moins 50%), ainsi que d’aluminium tricalcique (6%).

- Sable réglementaire. Cette marque se caractérise par une quantité minimale de limon et diverses inclusions d'argile, dont la teneur ne doit pas dépasser 2%. Comprend également le quartz, environ 7 à 8%.

- Eau technique.

- La chaux calcique, appelée "bouilloire", pour créer du béton poreux nécessite une composition non inférieure à la catégorie 3. Le taux d'extinction d'un tel composant est de 10-15 minutes, tandis que le pourcentage d'épuisement professionnel ne dépasse pas 2%. La chaudière contient également des oxydes de calcium et de magnésium, dont la part totale atteint 65-75% ou plus.

- Poudre d'aluminium - ajoutée pour augmenter la formation de gaz. Des matériaux tels que PAP-1 et PAP-2 sont utilisés.

- Le sulfonique C est un composant lié aux substances tensioactives.

La composition et les caractéristiques de la technologie déterminent les propriétés du matériau, parmi lesquelles elles sont à la fois positives et négatives.

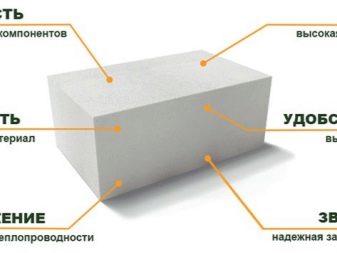

Les avantages des briques en silicate à gaz comprennent les caractéristiques suivantes.

- Faible conductivité thermique. Lors de la fabrication du matériau, le mélange initial est saturé d’un grand nombre de bulles en raison de la teneur en poudre d’aluminium; lorsqu’elles gèlent, elles sont converties en pores, ce qui affecte considérablement la conductivité thermique. Autrement dit, plus il y a de pores, mieux le matériau retient la chaleur.

Laissez-nous expliquer avec des exemples simples. Si vous vivez dans les régions septentrionales aux hivers rigoureux, un mur de 50 cm d’épaisseur suffit à maintenir la chaleur à l’intérieur de la pièce à vivre.L'épaisseur peut atteindre 35 à 40 cm dans les endroits au climat plus chaud. Dans ce cas, même par temps frais, les chambres maintiendront un microclimat favorable et une atmosphère chaleureuse.

- Une caractéristique non moins importante du béton cellulaire est sa bonne perméabilité à la vapeur. Si le niveau d'humidité de la pièce est supérieur à celui de l'extérieur de la maison, les murs absorbent l'excès d'humidité de l'air et l'envoient à l'extérieur. Si la situation est inversée, alors tout se passe exactement à l'inverse: les briques en silicate à gaz absorbent l'humidité de l'extérieur et la transfèrent dans la pièce. Cela est particulièrement vrai lorsque le chauffage est activé, lorsque l'air dans la pièce chauffée devient trop sec.

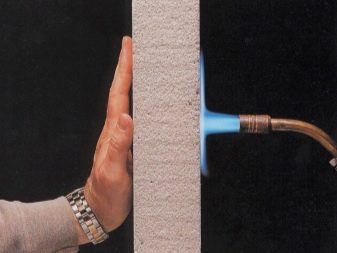

- Pour les bâtiments résidentiels, la résistance au feu du matériau est cruciale. Les parois de silicate à gaz peuvent résister au contact de la flamme pendant environ 3 heures. En règle générale, ce temps est suffisant pour éteindre le feu; par conséquent, en cas d'incendie, les chances de sauver la maison sont assez grandes.

- Le faible poids des briques fait également partie des avantages incontestables du matériau. Il est facile à transporter, surélevé. De plus, la conception ne crée pas une charge importante sur les fondations, ce qui augmente considérablement la durée de vie de la maison.

- Les blocs de silicate à gaz sont libérés par des composants naturels, ce qui rend le matériau écologique. Il est tout à fait possible de l'utiliser dans la construction de jardins d'enfants et d'établissements d'enseignement, de polycliniques, de zones résidentielles et autres bâtiments où l'absence de sécrétions toxiques est d'une importance fondamentale.

- Eh bien, un bon ajout sera une excellente isolation phonique, qui est possible grâce à la même porosité du silicate à gaz.

Pour brosser un tableau complet des propriétés et des caractéristiques du matériau, il est utile de mentionner ses faiblesses.

- Le matériau a une résistance assez faible aux basses températures. Sans traitement de surface supplémentaire, la composition ne résiste pas plus de 5 cycles de gel et de décongélation, après quoi elle commence à perdre assez rapidement sa force.

- Le silicate à gaz complique les travaux de réparation. Par exemple, il est impossible de visser le goujon dans un tel matériau, il commence à tomber tout de suite et, par conséquent, même suspendre une étagère dans une maison avec des murs en silicate à gaz devient une tâche ardue.

- De plus, le silicate gazeux n’adhère pas au plâtre ciment-sable, il est donc impossible de finir le mur avec un tel matériau.il va tomber dans un temps très court.

- Les pores absorbent de manière assez intensive l'humidité et la retiennent en eux-mêmes. Cela conduit à la destruction progressive du matériau de l'intérieur et crée également un environnement favorable à la reproduction des champignons, moisissures et autres bactéries nocives.

Cependant, avec le traitement correct du matériau, de nombreux défauts peuvent être corrigés, de sorte que le silicate à gaz ne perd pas sa popularité parmi les Russes. Oui, et les prix bas restent un facteur décisif lors du choix des matériaux de construction en ces temps difficiles.

Poids et dimensions

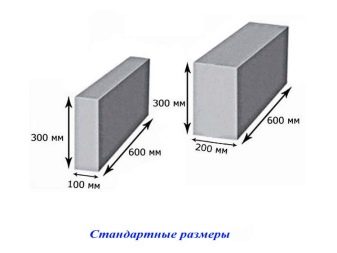

L'un des principaux avantages des matériaux de construction aérés est leur taille, qui est nettement plus grande que tous les autres types de briques. En raison de ces dimensions, la construction de bâtiments est beaucoup plus rapide. Selon certaines estimations, la progression peut être jusqu'à 4 fois, alors que le nombre de joints et de connexions est minimal, ce qui réduit considérablement tous les coûts de main-d'œuvre pour la construction et la consommation de solution de fixation.

La taille standard des briques en silicate à gaz est de 600x200x300 mm. Les constructeurs affectent également un demi-bloc de mur avec les paramètres 600x100x300 mm.

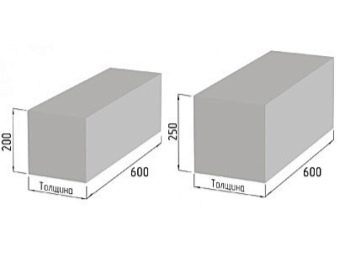

Différents fabricants peuvent trouver des produits avec différents paramètres:

- 500x200x300 mm;

- 600 x 250 x 250 mm;

- 600x250x75 mm, etc.

Dans les quincailleries, vous pouvez presque toujours trouver des produits de la taille souhaitée.

En ce qui concerne le poids, le rapport est évident: plus la brique est grosse, plus sa masse est grande. Ainsi, l'unité standard pèse entre 21 et 29 kg. Les différences peuvent être déterminées par la densité d'un bloc de mousse particulier. Le poids est l'un des avantages matériels de base. Ainsi, le poids de 1 m3 de silicate à gaz est d’environ 580 kg et 1 m3 de brique rouge ordinaire correspond à 2048 kg. La différence est évidente.

Domaines d'application

En fonction des paramètres techniques des briques en silicate à gaz, largement déterminé et la portée de son utilisation.

- Les blocs d'une densité allant jusqu'à 300 kg / m3 sont le plus souvent utilisés pour l'isolation dans les maisons en bois en tant que couche supérieure.

- Les blocs d'une densité maximale de 400 kg / m3 sont conçus pour l'installation de murs porteurs et de cloisons dans les constructions à un étage. Il peut s'agir de maisons et de dépendances.

- Les unités de gaz avec une densité de 500 kg / m3 seront optimales pour les bâtiments et les structures de 3 étages.

- Pour les constructions à plusieurs étages, les blocs avec un indicateur de 700 kg / m3 sont pris et un renforcement complet de la structure est requis.

L'utilisation de blocs de silicate à gaz permet de réduire le niveau global des coûts, tandis que les structures ne nécessitent ni maintenance ni entretien. Cependant, il est important que toute la technologie soit pleinement respectée. Les déviations sont lourdes avec l'effondrement du bâtiment, de sorte que le manque de renforcement ou l'utilisation inappropriée de matériaux de finition peuvent conduire à une grande tragédie.

Compte tenu du fait que le béton cellulaire a un prix assez abordable et que son installation nécessite un minimum de temps, vous pouvez même construire une maison de vos propres mains sans attirer la main-d’œuvre coûteuse de professionnels embauchés. Par conséquent, le matériau est souvent utilisé pour la construction de maisons d'été, de petites maisons et de bains. Expliquons avec un exemple: une maison en blocs est construite au moins 4 fois plus vite qu'une maison en briques. De plus, lors du travail avec des briques, la présence d'assistants est nécessaire pour pétrir le mortier et y apporter des briques, qui sont d'ailleurs beaucoup plus grandes que des blocs (un bloc contient 16 briques en taille).

Une conclusion évidente s'impose donc: l'utilisation de blocs gaz-silicate est rentable et justifiée sur le plan économique. C'est pourquoi ces derniers temps, de nombreux développeurs ont choisi ce matériau. Cependant, les professionnels recommandent de respecter certaines recommandations lors de l'utilisation de béton cellulaire.

- Lors de l'achat, vous devez vérifier personnellement tous les blocs achetés. Différents fabricants autorisent des écarts par rapport aux normes GOST; par conséquent, on trouve souvent des copeaux bon marché sur les briques bon marché.

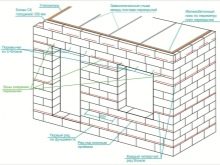

- Lors de la construction de 2 étages ou plus, il est nécessaire d'installer des colonnes de renforcement.

- Les plafonds et les murs en béton cellulaire ne peuvent pas être laissés ouverts, ils nécessitent un revêtement obligatoire, sinon la performance du matériau est considérablement réduite chaque année.

- Il est formellement interdit de construire des structures en béton cellulaire sur des sols à faible capacité portante. Lors de la construction, il est nécessaire d’équiper les fondations en bandes, ce qui est optimal pour les travaux utilisant de tels matériaux. Gardez à l'esprit que le silicate de gaz est un matériau plutôt fragile. Par conséquent, avec tout déplacement de sol, il commence à se fissurer. Par conséquent, lors de la construction d'une maison, il est important de calculer correctement tous les paramètres de la fondation et de sélectionner la marque de béton la plus résistante.

- Lors de la formation de la première rangée de maçonnerie, il est impératif de réaliser une imperméabilisation de haute qualité du sous-sol afin d'éliminer complètement les infiltrations d'humidité dans les murs.

- La taille requise des blocs de silicate à gaz doit être calculée à l'avance. Les joints ne doivent pas coïncider car cela pourrait entraîner un affaiblissement important de la maçonnerie.

- Les blocs de faible densité peuvent tomber en panne à haute pression, ce qui signifie qu'avant de commencer les travaux de construction, il est important de calculer la charge sur le matériau et d'élaborer un plan-projet détaillé.

Pour plus d'informations sur l'utilisation d'un bloc de silicate à gaz dans la construction, voir la vidéo suivante.