Chape ciment-sable: caractéristiques à choisir et couler

Les sols en ciment constituent le principal type de revêtements utilisés dans pratiquement tous les types de bâtiments. La structure de ce système suppose la présence de plusieurs couches réalisant diverses tâches. L'un des éléments principaux de cette conception est une chape de nivellement. Selon la composition, le matériau peut avoir différentes propriétés techniques.

La chape de ciment-sable non seulement nivelle la surface, mais renforce également la base.

Caractéristiques spéciales

La chape ciment-sable est une couche décorative d'une solution spéciale, située à la surface du sous-plancher. L'épaisseur de la structure dépend de son objectif. Les chapes peuvent être formées à la fois sur du béton et sur un sol compacté.

En plus de niveler le sol, ces systèmes résolvent plusieurs tâches importantes:

- Chape augmente l'isolation du sol, ce qui est important pour les surfaces au sol ou entre les étages.

- Renforcement de la base. La composition de la chape comprend du ciment, qui forme des liens solides entre les composants. Cela vous permet d'augmenter la résistance du sous-plancher.

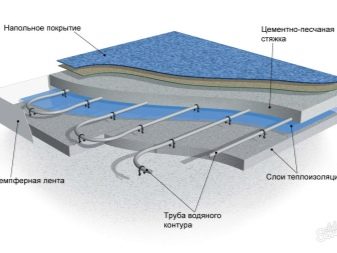

- Avec une couche supplémentaire, vous pouvez masquer des tuyaux, des câbles électriques ou d'autres lignes de communication.

- Si la chape est formée dans la salle de bain, vous pouvez créer les pentes nécessaires (par exemple, pour collecter de l'eau).

L'un des avantages des chapes sable-ciment est leur simplicité et leur rapidité d'installation. Même une personne inexpérimentée qui n'a jamais travaillé avec ces matériaux peut faire face à cette tâche. Le seul inconvénient de ces structures est un poids important, qui ne permet pas de les utiliser pour les planchers en bois et autres bases fragiles.

Types et caractéristiques

La chape ciment-sable est classée selon plusieurs critères. En fonction de la technologie d'application, ces structures sont divisées en types suivants:

- Chape humide. La formation d’une couche protectrice est réalisée à l’aide de solutions liquides, qui peuvent elles-mêmes être uniformément réparties sur la surface du sol.Parmi les inconvénients de cette technologie, on peut citer une longue période de séchage et une préparation minutieuse de la base.

- Semi-sec Les chapes de ce type sont également des solutions, mais elles contiennent le minimum d'eau. La préparation et l'application de ces mélanges sont effectuées à l'aide de dispositifs spéciaux. Ces mécanismes répartissent uniformément le lien entre les balises. Ce type de chapes peut accélérer considérablement le séchage de la surface, ce qui permet d'optimiser le temps de construction.

Aujourd'hui, il existe des formulations de ciment prêtes à l'emploi, dans lesquelles il suffit d'ajouter de l'eau.

Ce type de matériaux présente plusieurs avantages par rapport aux compositions préparées indépendamment:

- Tous les composants sont déjà minutieusement préparés, ce qui vous permet d’obtenir rapidement une solution avec les paramètres de résistance souhaités.

- Les fabricants ajoutent à la composition de plusieurs types de liants polymères ce qui permet d’augmenter la résistance et la durée de vie de la chape après la solidification.

- Le mélange polymère-ciment peut être acheté dans presque toutes les quincailleries. La préparation manuelle n'est pas toujours possible en raison du manque d'ingrédients.

En fonction de la méthode de pose de la chape en ciment, on peut distinguer les types suivants:

- Connecté. Les structures de ce type sont montées directement sur le sous-plancher en béton. Dans le même temps, le mortier de ciment forme un lien fort avec la base, la renforçant et la complétant. Ce type de chape est le plus courant. Il est parfait pour le nivellement de sols en béton dans les immeubles de grande hauteur. Pour que la couche formée puisse durer longtemps, elle doit avoir une épaisseur d'au moins 3 cm. Dans un autre cas, le matériau après durcissement se fissurera rapidement et deviendra inutilisable.

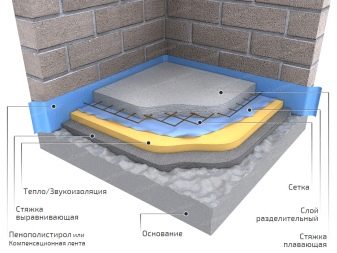

- Incohérent. Les chapes de ce type sont des surfaces distinctes qui ne sont pas fortement liées au sous-plancher. L'épaisseur minimale de la couche de béton doit être de 5 cm. Dans de tels cas, l'installation du mélange est réalisée soit sur du béton poli, soit sur une mince couche de barrière hydro-vapeur ou anti-vapeur.

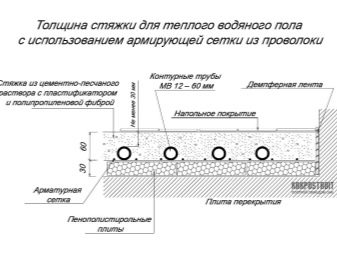

- Flottant La solution dans de tels systèmes est appliquée sur une épaisse couche d’isolant. Cela ne permet pas de créer un lien fort avec la base. Souvent, de la laine minérale ou un matériau similaire est placé entre le sous-plancher et la chape. Après la solidification, la couche de béton s'affaisse,par conséquent, son épaisseur doit être d'au moins 65 mm.

Composition et proportions

Les chapes ciment-sable sont idéales pour le nivellement de surfaces.

La composition de ces substances est assez simple:

- Ciment Pour obtenir des chapes, des produits de différentes qualités sont utilisés, ce qui vous permet de modifier la résistance de la solution.

- Sand. Les caractéristiques techniques des chapes dépendent de la qualité des produits utilisés. La meilleure option est le sable de rivière, qui contient le minimum d'argile.

- Plastifiants. Les charges ne sont ajoutées à la composition de chape que dans des mélanges semi-secs directement sur les plantes. En tant que tels produits, on utilise de la pierre concassée fine, des copeaux de marbre, de l'argile expansée et d'autres substances.

Les mélanges résistant à l'humidité peuvent inclure plusieurs types de polymères, qui contribuent à la formation des propriétés nécessaires.

Les chapes classiques sont constituées de ciment et de sable, qui sont parfaitement mélangés avec de l'eau. Les proportions d'un tel mélange dépendent principalement de la marque de ciment et de la résistance de la chape. Pour la préparation d'une solution de ciment de marque M400 utilisant du ciment et du sable dans un rapport de 1 à 3.

Le volume d'eau est pris avec le calcul de 0,5 litre par kilogramme de ciment.

Mais ce pourcentage vous permet d’obtenir une chape dont la résistance convient aux bâtiments résidentiels. Si la solution est utilisée dans des installations industrielles, utilisez d'autres recettes. Dans le même temps, la quantité de ciment est considérablement augmentée afin d’obtenir les indicateurs nécessaires de résistance et de résistance aux facteurs externes.

Calcul et épaisseur

L'épaisseur de la chape dépend principalement de la base de tirant d'eau et des caractéristiques techniques souhaitées, qui doivent recevoir un sol de finition. Souvent, cette valeur varie de 3 à 8 cm selon. Lors de la formation d'une couche, son épaisseur ne doit pas être inférieure au minimum, car cela entraînerait le pelage et la fissuration du béton. Les surfaces minces sont toujours très fragiles et ne peuvent pas supporter des charges importantes.

Si vous souhaitez remplir la solution avec une épaisseur supérieure à 7 cm, vous devez la renforcer. Pour ce faire, un renfort en métal ou en plastique, relié sous forme de grille, est placé à l'intérieur du mélange. Une option alternative pour le fil sera un lien de fibre à base de fibre, ce qui augmente la ductilité et la résistance de la surface.

Pour calculer la consommation de la chape, vous pouvez utiliser l'algorithme suivant:

- Au début, vous devriez connaître la densité de ciment et de sable. Dans le même temps, nous ne tenons pas compte du volume d'eau, car le liquide pèse 1 000 kg par m3. Cet indicateur pour un mètre cube de ciment est 1300 kg et pour le sable 1600 kg.

- Connaissant la densité de chaque composant, il est nécessaire de calculer le volume de solution requis pour la formation d’une couche de chape particulière. Par exemple, un mélange d'une épaisseur de 5 cm et d'une surface de 1 carré. m occupe un volume de 0,05 m3. Lorsque la surface de la pièce a une taille de 100 m2, le montant total de la solution sera de 5 m3.

- À cette étape, il est nécessaire de calculer les paramètres de tous les composants de la solution pour obtenir le montant total souhaité. Faites-le assez simple. La quantité d'eau est égale à la moitié du volume des ingrédients secs. Par conséquent, nous devons obtenir 2,5 mètres cubes de mélange sec de ciment et de sable. Avec un rapport de 1 à 3, le volume de la première composante sera de 0,625 m3 et celui de la seconde - de 1,875 m, multiplions simplement ces valeurs par le poids spécifique de chacun des matériaux. En conséquence, la masse de ciment sera de 812 kg et le sable - 3 000 kg.

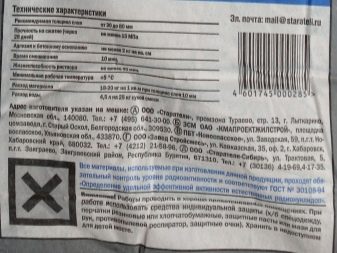

En ce qui concerne les mélanges d’usines, il est beaucoup plus facile de connaître la consommation de matière ici. La plupart des fabricants indiquent le taux sur l'emballage.L'indicateur optimal ici est de 20 à 22 kg de produit par 1 m2 avec une épaisseur de couche de 1 cm.

Mais tout dépend de la méthode de préparation et des composants utilisés.

Technologie de remplissage

Arrangement chape est un processus assez simple qui peut être fait à la main.

Le nivellement du sol implique les opérations séquentielles suivantes:

- Préparation du projet de base. L'installation de la solution doit être faite sur une surface propre. Par conséquent, vous devez éliminer toute la poussière et les débris avec un aspirateur. Si le vieux socle est cloué au vieux plancher, il faut le démonter.

Avant d'appliquer le mélange, il est souhaitable de couvrir la base avec des apprêts spéciaux qui augmenteront l'adhérence entre les matériaux.

Si vous envisagez d'installer un plancher chauffant, il est souhaitable de poser une étanchéité sur la surface rugueuse. Pour cela, vous pouvez utiliser à la fois des mastics spéciaux et une pellicule plastique.

- Balisage. La surface de la chape doit être plane. Pour obtenir ce résultat, vous devez marquer les murs selon le plan horizontal. Cela aidera à résoudre ce problème de niveau laser, avec lequel il est facile de faire des marques lisses.

- Installation de balises. Ces dessins sont des bandes qui aident à aligner l'attache dans un plan. Par conséquent, leur emplacement doit être abordé de manière responsable. En tant que balises, utilisez un profilé en plastique ou en métal, placé sur plusieurs rangées parallèles à l’un des murs. La distance entre eux ne doit pas dépasser 2-3 m.

Les structures sont fixées avec du mortier de ciment ou du plâtre. Il est important que les extrémités des phares coïncident avec les marques sur les murs et se trouvent strictement sur le niveau (horizontalement). Dans le même temps, il est nécessaire de contrôler à la fois la partie supérieure des phares et le plan qui les sépare.

- La procédure se termine par la formation de la chape. Pour cela, la solution préparée est placée entre les phares. Ne pas utiliser immédiatement beaucoup de mélange. Après application, il est aligné sur la règle (barre longue et plate), qui doit avoir la même longueur que la distance entre les balises. Si l'épaisseur du mortier est importante, un treillis renforcé est formé sur le sol avant la pose.

Temps de séchage

Le mortier de ciment et de sable se caractérise par une longue période de durcissement. De nombreux experts affirment que La chape d'épaisseur moyenne sèche en 28 jours environ si plusieurs conditions de base sont remplies:

- Humidité Le meilleur indicateur est 60-70% d'humidité sur toute la période de séchage. Si cette valeur est inférieure, l'eau s'évaporera très rapidement et des fissures se formeront.

- La température devrait varier entre 20 et 25 degrés. Pour toutes les autres valeurs, la substance commencera à se fissurer ou à sécher plus longtemps.

Le temps de séchage dépend également de l'épaisseur de la couche de béton. Le mélange, ayant une épaisseur de 4 cm, sèche complètement en 28 jours. Mais si cette valeur passe à 60-80, cette chape ne sèche que dans 2-3 mois.

Recommandations

La qualité de la chape ne dépend pas seulement du sable utilisé ou de la marque de ciment.

Pour obtenir une surface durable dans un appartement, vous devez suivre quelques règles simples:

- Les 3 premiers jours de la chape ne doivent être soumis à aucune contrainte mécanique. Seulement le 4ème jour, vous pouvez enlever les balises de nivellement et combler les trous avec un mélange de béton.

- Pour éviter que le ciment ne se fissure, il est conseillé de l’arroser plusieurs fois par jour. Pour minimiser l'évaporation, vous pouvez utiliser un film plastique, qui est simplement posé à la surface de la chape.

- Attendez que le ciment soit complètement pris.Si cela n'est pas fait, avec le temps, la surface commencera à s'affaisser ou à se fissurer.

- Lors de la pose de la solution, veillez à fixer le ruban adhésif sur les murs autour du périmètre de la pièce. Cela permettra au mélange de se dilater normalement lorsque la température change.

- Assurez-vous de calculer la charge que créera une certaine couche de chape. Il devrait être inférieur aux indicateurs de résistance qui chevauchent la base approximative. Si la charge est très supérieure à la performance optimale, l'épaisseur de la solution doit être réduite.

L'installation des chapes en sable et ciment ne doit être effectuée qu'après le calcul préalable de toutes les caractéristiques techniques de la couche de travail.

Comment faire une chape avec vos propres mains, voir la vidéo suivante.