Cintreuses pour tubes profilés: caractéristiques de conception et production indépendante

La cintreuse de tuyaux est un appareil spécial du type manuel ou une machine de production conçue pour cintrer un tuyau de divers matériaux à un certain angle. Les périphériques série diffèrent par leur principe de fonctionnement et peuvent avoir différents types de lecteurs, mais travailler sur l'un de ces périphériques nécessite une certaine expérience.

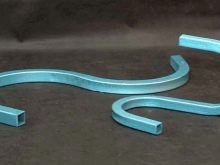

Vous pouvez utiliser des tuyaux en aluminium, chrome, cuivre, acier ordinaire et acier inoxydable ou plastique de 5 à 1220 mm de diamètre ou un profilé de section différente. Angle de pliage - jusqu'à 180 degrés.

Dispositif et but

Les tuyaux rectangulaires, ovales et carrés en section sont appelés profilés. Une telle machine peut être fabriquée à la main, achetée dans un magasin ou sur le marché des matériaux de construction. Dans cet article, nous verrons comment fabriquer un tel appareil avec vos propres mains.

Dans la fabrication d'un auvent, d'un cadre de serre, d'un auvent, de meubles en métal et d'autres structures, il est préférable d'utiliser des tuyaux cintrés, car ces tuyaux ont des surfaces planes, ce qui facilite le montage du matériau de toiture. Dans les conditions de vie, il n’est pas facile de plier le tuyau sans déformations ni plis.

Par conséquent, une cintreuse à pipe est utilisée. Dans la plupart des cas, cet appareil est équipé d'un entraînement hydromécanique ou électromécanique. Avec son aide, il est possible de plier le tuyau à n’importe quel degré. Pour la fabrication de pièces, vous pouvez plier des tuyaux sur des mécanismes de production spéciaux. Mais étant donné leur coût élevé, il est préférable d’assembler une machine à cintrer les tuyaux à la maison. L'assemblage est réalisé à partir de matériaux disponibles et fréquemment disponibles. La construction légère ne prend pas beaucoup de place dans le garage ou dans la cour.

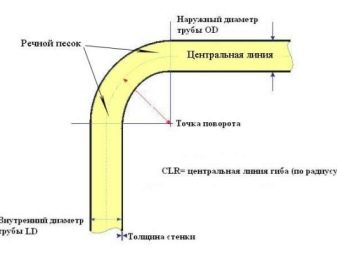

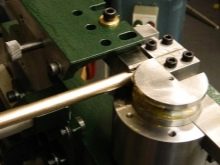

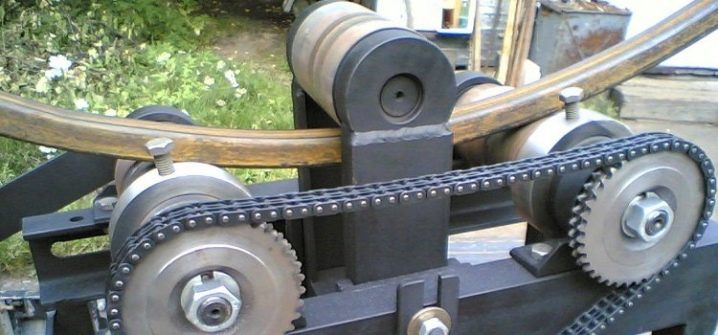

Les pièces principales utilisées pour une telle machine sont les arbres (galets), le levier (vérin), la chaîne de transmission, le vérin hydraulique, l’axe de rotation, le châssis de l’appareil. Le cadre peut être fermé et ouvert. Le composant principal d'un tel dispositif est considéré comme le cylindre hydraulique qui joue le rôle de puissance. Le principe de fonctionnement d'une cintreuse de tubes maison est toujours le même: la pièce est placée sur les butées de rouleaux et au centre se trouve un rouleau de butée, qui exerce une pression sur le tuyau, le pliant au rayon souhaité.

Les rouleaux sont cylindriques ou rainurés, ce qui dépend de la taille et de la forme de la pièce. Pour un profil large et plat, des rouleaux lisses sont pratiques à utiliser. Pour les rouleaux hauts et étroits dotés d'un guide de rainure, ils sont nécessaires. Rouleaux universels plus en demande. Si nécessaire, des rails de guidage sont fixés à la base tubulaire. Ce mécanisme nécessite la dépense de force physique. Afin de faciliter le travail des machines équipées d'entraînements hydrauliques. De plus, ils sont équipés d'un motoréducteur électrique (vis sans fin). Le choix du type de réducteur dépend du diamètre du tuyau. De telles installations supplémentaires permettent d'effectuer un pliage.tuyaux de grand diamètre.

Principe de fonctionnement

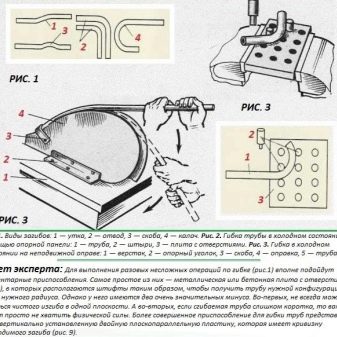

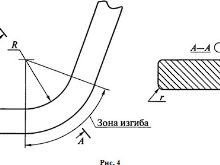

Le cintrage du tube profilé s'effectue selon le principe du roulement ou du laminage. Pour plier des tuyaux de faible section, il est possible d’appliquer des méthodes simples ne nécessitant pas la création d’un mécanisme complexe.

Ceux-ci comprennent:

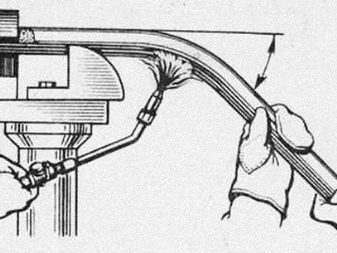

- Remplir de sable. L'intérieur du tuyau préparé est rempli de sable fin, préalablement séché et tamisé. Les trous des deux côtés sont fermés avec des embouteillages. En outre, le tuyau se plie selon un motif de la forme souhaitée. Si nécessaire, la place du pli est chauffée au chalumeau ou au chalumeau jusqu'à rougeur. Cette méthode prend du temps, a une qualité médiocre et une faible précision.

- Remplir avec de l'eau. Pour plier un profilé avec de l’eau, il faut d’abord le congeler. Le tuyau est scellé à une extrémité avec un bouchon, rempli d'eau et placé au froid. En aucun cas, les deux extrémités du tuyau ne doivent être fermées avec un bouchon afin que, lorsque la glace se dilate, elle ne casse pas le tuyau. Ensuite, le profil figé est plié à l'aide d'un modèle. Cette technologie est bien adaptée aux tuyaux en cuivre et en aluminium à paroi mince.

- Printemps. A l’avance, une spirale est enroulée à partir du fil métallique, dont les dimensions sont 3 à 5% inférieures à la section du profilé interne. Le ressort est placé à l'intérieur et peut ensuite être plié simplement à l'aide d'un gabarit.Une fois les travaux terminés, le ressort est enlevé, nivelé et il est possible de le réutiliser.

- Soudure, coupe. Cette méthode est utilisée si le rayon de courbure est minimal et si le tuyau est à paroi épaisse. Selon les calculs géométriques réalisés précédemment, les segments sont coupés à l’aide d’une rectifieuse à partir du côté intérieur du pli prévu. Le tuyau est incliné au rayon souhaité et les côtés raccordés des découpes sont soudés à l'aide d'une machine à souder. Pour des raisons esthétiques, les soudures sont rectifiées par une rectifieuse.

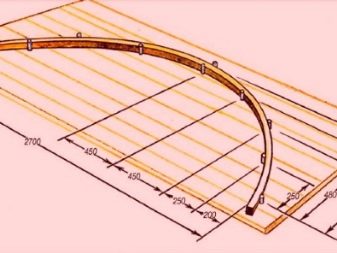

- La conception la plus simple consiste à cintrer un tuyau à l'aide d'un gabarit. Cette méthode est destinée à la fabrication d’ébauches du même type en grande quantité. Pour la fabrication de tels gabarits, utilisez des planches en bois d’une épaisseur minimale de 2-3 cm. Des limiteurs (côtés) en tous matériaux sont installés le long des bords de l’échantillon fini afin que le profil ne glisse pas pendant le travail. En fixant le système au sol ou à n’importe quel plan, déterminez l’accent mis sur le profilé métallique. Après l'avoir construite entre l'enclume et le gabarit, appuyez doucement sur l'extrémité opposée pour assurer une pression uniforme sur tout le plan.Afin de faciliter le pressage du tuyau, un levier supplémentaire, un treuil, est utilisé. Cette méthode convient aux profilés dont le diamètre ne dépasse pas 1 pouce. Lors de l'utilisation d'un profilé plus large au lieu d'un gabarit en bois, des ébauches de renforcement sont utilisées, tout en maintenant le rayon souhaité, elles sont fixées dans un socle en béton.

L'avantage de cette méthode est son faible coût et sa facilité de travail, mais la précision et la qualité des pièces lors du traitement auront des taux bas. De plus, vous devrez créer un nouveau motif chaque fois que vous aurez besoin de plier un rayon différent. Cette option s’applique bien au cintrage de tubes en aluminium et en cuivre.

Les méthodes décrites ci-dessus fonctionnent avec la force musculaire, elles ne sont donc utilisées que pour les profils à paroi mince et de faible résistance. Pour les tuyaux de plus grande section, des machines spéciales avec un mécanisme électrique sont nécessaires. Mais cela ne signifie pas qu'il soit nécessaire d'acheter une machine de production sans faute. L'engrenage manuel est facile à assembler vous-même.

Types de machines

Selon les exigences de fonctionnement, il existe des machines fixes (fixes) et manuelles.Les structures fixes sont davantage utilisées dans les usines. Un appareil fabriqué à la main avec vos propres mains convient mieux au travail domestique.

Selon le lecteur, il existe plusieurs types de dispositifs de cintrage de tuyaux:

- Hydraulique (vérin hydraulique appliqué). Il y a stationnaire et manuel. Pliez les tuyaux d'un diamètre allant jusqu'à 3 pouces. De telles machines sont utilisées dans des industries spéciales et peuvent effectuer une quantité de travail impressionnante.

- Mécanique. La pression est formée manuellement à l'aide de la vis ou du levier principal.

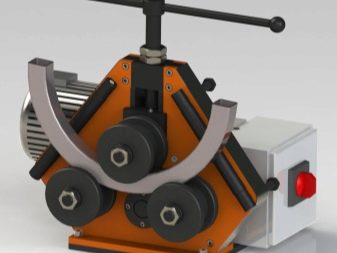

- Électrique. La flexion se produit aux dépens du moteur électrique), adaptée à la flexion de tous les tuyaux - à parois minces ou épaisses. Grâce à l'électronique, des calculs précis de l'angle de pliage sont effectués. De tels tuyaux n'ont pas de déformations.

- Électro-hydraulique. Le cylindre hydraulique est alimenté par un moteur électrique.

Les machines à cintrer les tubes en fonction des possibilités de cintrage sont divisées en mécanismes fonctionnant avec des tubes de 16 mm, 20 mm, 32 mm, 50 mm et 76 mm de diamètre.

Pour plier le tuyau de différentes manières.

À cet égard, les plieuses par la méthode de pliage est divisé en:

- Segmentaire.Ils sont équipés d'un dispositif spécial qui tire et plie simultanément la pièce à l'angle désiré autour du segment.

- Vue d'arbalète de la machine. Équipé d'un mécanisme spécial consistant en un composant de pliage.

- Dispositifs à ressort. Equipé de ressorts. Sur de telles machines, il est possible de manipuler des pièces métalliques.

- Sod. Se compose d'un guide, qui est placé à l'intérieur du tuyau avant de commencer les travaux. Un tel élément avec un mandrin protège la pièce de la déformation et de l'aplatissement. Cette machine est utilisée dans la fabrication de tuyaux automobiles et dans le cintrage de tuyaux en aluminium.

- Non pelucheux Le pliage est effectué en enroulant la pièce sur le rouleau de pliage.

La longueur de la pièce à usiner, qui doit être pliée, utilise deux types d'appareils:

- machines à levier;

- dispositifs de roulement.

Les appareils à levier sont considérés comme les plus courants. Les cintreuses à gazon et à arbalète sont également disponibles dans la production industrielle. Le principe de fonctionnement de telles machines consiste en deux rouleaux de guidage et un manomètre (mandrin). Un tel mécanisme permet de traiter à froid des tubes métalliques ronds dans de petites zones.En raison de sa petite taille, l'arbalète est considérée comme le dispositif le plus utilisé par les installateurs professionnels de communications techniques. L'appareil tire son nom de la conception semblable à une arbalète.

Mais ce type de méthode conduit à un tuyau s'étendant bien sur le rayon de courbure externe, ce qui affecte la réduction de l'épaisseur de la paroi et sa rupture. En particulier, le procédé à l'arbalète ne convient pas pour plier des tuyaux à paroi mince.

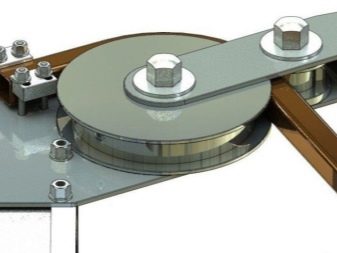

Pour la production d’un nombre important de pièces monotypiques de petit rayon de pliage, il est possible d’utiliser un tuyau pliant-escargot. Cette unité se compose de deux poulies (roues) de diamètre différent, fixées sur les arbres. En fixant une extrémité du tuyau à la roue, un rouleau du plus petit diamètre (roue principale) met la pièce sous pression, tout en faisant rouler le rouleau sur la pièce en cours de traitement. En raison de ce que le tuyau est plié le long de la surface d'une grande poulie, acquérant sa forme. Le seul inconvénient de cette méthode est l'impossibilité pratique d'extraire des courbes de plus grand rayon.

Pratiques et polyvalents dans le travail sont des machines à rouler, fait à la main, dans lequel vous pouvez ajuster l'angle de déformation d'un tuyau en métal. Le système le plus simple de la machine à rouler consiste en une base et un arbre d’entraînement, fixés à une certaine distance les uns des autres. La pression est exercée sur le tuyau par un rouleau mobile et son tirage est effectué en faisant tourner les arbres principaux. Lors de la création de courbures de petit rayon, vous devrez effectuer 50 à 100 exécutions. Pour éviter toute déformation, vous devez faire rouler le produit à la même vitesse. Il sera difficile d’assembler le mécanisme de roulement de manière indépendante dans l’environnement domestique, car il faudra tourner et souder.

Outils et matériel nécessaires

Vous devez d’abord développer le schéma correct (dessin) avec des mesures précises et le matériel nécessaire. Avant de monter la machine, nous déterminons quel rayon de courbure de profil sera le plus nécessaire. Sur cette base, sélectionnez la taille de la roue.

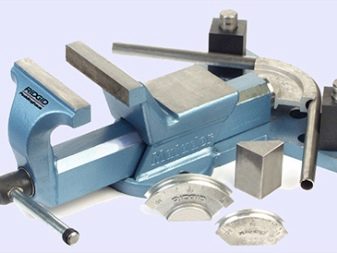

En établissant le dessin d'une machine maison, vous devez adhérer à la règle principale - force et légèreté de la construction. Les outils électriques suivants seront également nécessaires: une machine à souder, un tournevis, un bulgare, des meules à tronçonner et à meuler, un marteau, un étau, une perceuse.

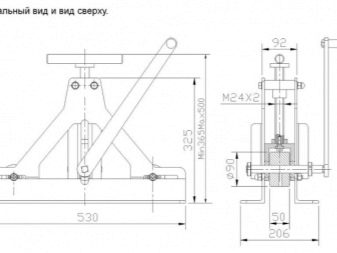

Schéma de construction

Il est possible de construire une machine hydraulique pour le pliage ponctuel à partir de 2 parties d'un canal, de 4 angles et de 2 parties de doigts d'une voie de tracteur. La déviation du tuyau fournit au levier hydraulique habituel (vérin) une force d'au moins 5 tonnes. Un “sabot” en métal est monté dessus. Il peut être commandé et acheté chez un retourneur ou tirer le meilleur parti de la vieille poulie. La latitude de «ruissellement» doit correspondre à la largeur du profil. En coupant la moitié de la poulie et en perçant une douille pour la tige du vérin, nous obtenons un système d'entraînement hydromécanique. La base de la machine maison est constituée de 4 coins (tablette 60-80 mm), qui sont fixés à la plaque métallique. Deux canaux sont soudés aux coins supérieurs de manière synchrone. Des trous sont percés symétriquement dans les parois du canal pour régler l'angle de pliage du flan.

Une telle machine est très facile à utiliser. Dans les trous du canal sont placés 2 doigts métalliques et posez sur eux des butées à rouleaux. Le cric avec une chaussure est surélevé de sorte qu'un profilé puisse se glisser entre elle et les butées. Après l'installation, les tuyaux agissent sur la poignée du cric en formant le coude souhaité.

La cintreuse à pipe peut également être conçue de vos propres mains. Pour le construire, vous aurez besoin de deux mètres linéaires du canal (niveau du mur 15-20 cm), qui sera le support et la base. Pour les rouleaux, vous pouvez utiliser 6 petits morceaux de tuyau en métal, qui serviront de support pour les roulements. Pour cette raison, la taille interne du tuyau doit correspondre à la valeur externe du roulement. Une fois que le retourneur a fabriqué les arbres pour plier les rouleaux, procédez à l’assemblage du lit.

En raison de la rotation de la poignée attachée à la tige de la butée intermédiaire, le tube profilé est plié. Il est possible de définir le rayon de courbure du profilé à l'aide de l'inclinaison du canal pivotant et des galets situés le long des bords. À cette fin, les rouleaux ne sont pas soudés au cadre mais sont fabriqués de manière coulissante. Le vérin hydraulique peut être remplacé par voiture.

Pour la machine la plus simple, il faudra les éléments suivants:

- jack;

- forts ressorts;

- profilés en acier pour l'assemblage du cadre;

- rouleaux (arbres) - trois pièces;

- chaîne d'entraînement.

Ensuite, récupérez le périphérique. Nous installons un cadre solide dont les pièces sont assemblées par soudage ou par boulons. Selon le dessin, définissez l’axe de rotation et les rouleaux.Les arbres sont fixés de manière à ce que les deux arbres extérieurs soient situés au-dessus de l’arbre central, formant un arc de cercle. La distance entre les rouleaux détermine le rayon de courbure du tube profilé. Pour le fonctionnement d'un tel mécanisme, on utilise une transmission à chaîne composée de trois engrenages et d'une ancienne chaîne (pièces de rechange d'une voiture, motocyclette ou autre équipement). Pour mettre en action l'ensemble du système assemblé, vous aurez besoin d'une poignée qui s'attache à l'un des rouleaux (arbres) et crée la force de rotation requise.

La machine à cintrer le profilé peut également être créée à la main. Pour ce mécanisme, le lit consiste en un canal d'une longueur de 77 cm et d'une hauteur de 10 cm.

Nous assemblons la construction selon les instructions:

- Sur la bande de métal de 5 mm de largeur, 4 supports principaux sont découpés pour les petits arbres, le profil se déplacera le long de ceux-ci. Dans le lobe d'extrémité supérieure, découpez l'ouverture pour l'axe de rotation des rouleaux. La taille des racks - 5 * 10 cm.

- Les racks sont fixés au canal avec une machine à souder, en maintenant une distance de 30 cm.Vous trouverez des rouleaux pour arbres sur le marché des matériaux de construction.

- Ensuite, une plaque sous la machine est découpée dans une tôle de 8 mm d'épaisseur. La taille de la plaque est de 25 * 25 cm.Un rouleau central est placé sur la plaque en faisant tourner le profilé.

- Aux extrémités de la plaque sont placées des bandes de bois d'une largeur de 10 millimètres, qui sont fixées avec de la colle. Pour que le rouleau ne s’accroche pas à la plaque, nous avons besoin de ces supports.

- Pour installer le rouleau, vous aurez besoin de 2 roulements, dans la profondeur desquels l'axe de l'arbre tournera. Les roulements sont fixés à l'aide de boulons dans les ouvertures percées à l'intérieur des supports.

- Ensuite, il est nécessaire de réaliser 4 supports de 40 cm de longueur, en utilisant le 50ème angle, et de les fixer sur les bords de la plaque avec l’arbre principal par soudure, en le fixant sur le stanitsa (canal) de la machine. La plaque est placée dans la partie centrale des piliers, en maintenant une distance entre les axes des rouleaux égale à la taille du profil avec lequel vous souhaitez travailler.

- Les bouchons sont découpés dans une tôle de 8 mm, leur soudure est fixée au fragment supérieur des paniers. Ensuite, vous devez faire une plaque sous le capot de la machine, dans laquelle la vis de réglage est installée. Une ouverture est percée à l'intérieur de la plaque en fonction du diamètre de la vis utilisée.

- Les bouchons sont des ouvertures percées pour les boulons (10 mm de diamètre) et la plaque de recouvrement est fixée dans les paniers.

- Un filetage est coupé dans l'ouverture du couvercle et un talon est vissé, au milieu duquel la vis de serrage tourne.

- Un coin de 15 mm est soudé à la plaque, qui est un arrêt de vis externe. Dans le coin sous la vis est percé l'ouverture, axe synchrone du talon. Un fil approprié est coupé dans l'ouverture.

- Il reste à attacher la poignée de l’arbre principal et à la fixer à l’axe du rouleau. La poignée peut être fabriquée à partir de la valve à partir des obturateurs ou d’un renfort de la longueur souhaitée.

Technologie d'assemblage

Afin de protéger la structure assemblée de l'humidité, celle-ci est recouverte d'une solution spéciale de protection contre la rouille, puis peinte. Dans les machines hydrauliques, il est possible de plier un tuyau en forme de divers matériaux et produits à parois épaisses. Effectuer une procédure similaire méthode possible à froid et à chaud (tuyau de préchauffage). Le but de la méthode à chaud - le tuyau est chauffé à l'extérieur ou de l'air chaud est introduit dans le tuyau, ce qui augmente sa plasticité et les indicateurs de qualité de la flexion augmentent. Froid - cette méthode est simple, elle est utilisée pour les tuyaux en plastique.

Avant le pliage, de tels tuyaux sont remplis de sel, d’huile, de sable et d’eau, ce qui permet de produire un pliage de la plus haute qualité sans dommage important pour le tuyau.

Conseils utiles

- Des rouleaux amovibles de différents types permettront de travailler à la fois avec le tube en forme et le tube rond.

- Pour que le mécanisme de pliage soit le plus multifonctionnel possible, les rouleaux de poussée doivent de préférence être rendus mobiles. De ce fait, il est possible de changer le rayon de la rupture de tuyau.

- Si le pliage est effectué à l'aide d'un gabarit, il est possible d'utiliser des crochets en fer pour la butée afin que le tuyau s'adapte parfaitement à l'échantillon.

- Si le tube profilé doit être plié sous le plus grand rayon, il est préférable d’utiliser une cintreuse à trois rouleaux.

- Il convient de rappeler qu’à l’endroit de la flexion, le profil perd de sa force. Pour cette raison, si des angles plus proches de 90 degrés sont utilisés, il est plus correct de couper le tuyau et, par soudage, de lui donner l'angle de courbure souhaité.

- Un manuel d’instruction détaillé est joint à chaque machine d’usine, dans lequel sont indiquées toutes les caractéristiques et données techniques de l’appareil. Pour que la machine puisse fonctionner longtemps et sans panne, il est impératif de lire les instructions avant de commencer le travail.

- Ne pas oublier les équipements de protection individuelle.Lors du travail avec la rectifieuse, il est nécessaire d’utiliser des lunettes ou un écran de protection et de réaliser des étuis soudés dans des vêtements spéciaux, des gants et un masque de soudage.

Dans la vidéo suivante, vous trouverez des instructions complètes pour assembler une cintreuse à la maison.