Enduit ciment-sable: composition et portée

L'application de plâtre universel est l'une des étapes des travaux de finition et effectue un certain nombre de tâches. Le plâtre masque les défauts externes du mur et nivelle la surface sous la finition "finition". Il sert de base solide pour les travaux de finition ultérieurs et réduit également les coûts, ce qui vous permet de réduire la quantité de travail et de vous limiter à une finition minimale: le plâtrage et la peinture. Le plâtre améliore l'imperméabilisation de la surface et améliore l'isolation thermique et phonique du mur.

Champ d'application

Le plâtre de sable de ciment est utilisé pour de tels travaux:

- décoration de la façade de l'immeuble;

- alignement des murs à l'intérieur des locaux pour une finition ultérieure (pièces très humides ou sans chauffage);

- dissimulation de chapes et de fissures à la fois à l'intérieur et à l'avant;

- élimination des défauts de surface importants.

Avantages et inconvénients

Parmi les qualités positives du plâtre, citons:

- haute résistance;

- immunité aux températures extrêmes;

- excellente résistance à l'humidité;

- la durabilité;

- bonne résistance au gel;

- bonne adhésion (capacité à coller) avec certains types de surface: béton, brique, pierre, parpaing;

- formule de solution simple vous permet de trouver tous les composants nécessaires dans n'importe quel magasin de matériel;

- abordabilité, en particulier lors de la préparation de la solution vous-même.

Les aspects négatifs du travail avec du plâtre ciment-sable sont les suivants:

- travailler avec une solution est physiquement difficile et fastidieux, il est difficile de niveler la couche appliquée;

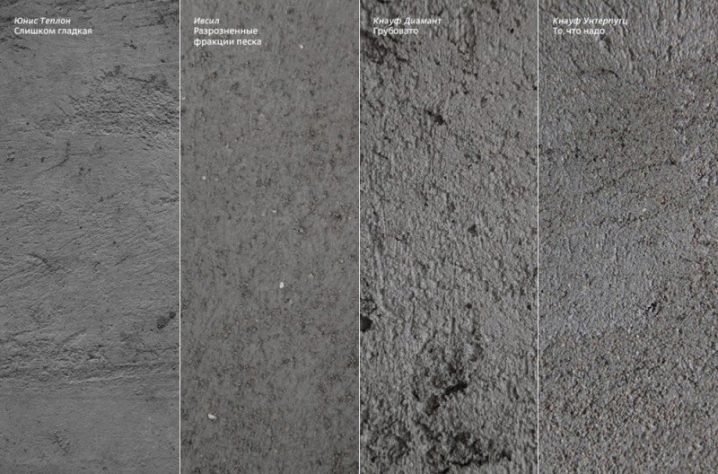

- la couche gelée est très rugueuse, elle ne convient pas à la teinture directe ni au collage de papiers peints minces sans finition supplémentaire;

- la surface séchée est difficile à broyer;

- augmente le poids des murs et, par conséquent, la structure dans son ensemble, ce qui est particulièrement important pour les petits bâtiments où il n'y a pas de puissants supports porteurs et une fondation massive;

- faible adhérence au bois et aux surfaces peintes;

- le fort retrait de la couche nécessite un minimum de deux couches de finition et ne peut être appliqué avec une couche plus mince que 5 et plus épaisse que 30 millimètres.

Composition et caractéristiques

La solution standard comprend les composants suivants:

- ciment, en fonction de la marque qui varie la force de la composition;

- sable - vous ne pouvez utiliser que des rivières ou des carrières tamisées à grains grossiers (0,5-2 mm);

- de l'eau

Lors du mélange de la solution, il est important de respecter les proportions et d'utiliser les bons types d'ingrédients. Si le sable est trop petit, le mélange durcira rapidement et sa force diminuera. Si le sable n'est pas utilisé du tout, une telle composition ne peut être corrigée que par des irrégularités mineures, alors qu'elle est tout à fait inappropriée pour les travaux à grande échelle.

Avec l'utilisation de sable fin, le risque de fissuration augmente. La présence d'impuretés sous forme d'argile ou de terre réduit la résistance de la couche durcie et augmente les risques d'apparition de fissures. Si la taille des grains de sable est supérieure à 2 mm, la surface de la couche gelée sera trop rugueuse.La fraction de sable de 2,5 mm et plus est utilisée uniquement pour la pose de briques et ne convient pas au plâtrage.

Spécifications techniques

Le mélange ciment-sable a un certain nombre de paramètres de base qui déterminent ses propriétés.

- La densité L'une des caractéristiques principales détermine la résistance et la conductivité thermique de la solution. La composition standard du plâtre, sans la présence d'impuretés et d'additifs, a une densité d'environ 1700 kg / m3. Ce mélange présente une résistance suffisante pour une utilisation dans les travaux de façade et d'intérieur, ainsi que pour la création d'une chape de sol.

- Conductivité thermique. La composition de base a une conductivité thermique élevée d'environ 0,9 watts. À titre de comparaison: dans une solution de gypse, la conductivité thermique est trois fois inférieure - 0,3 watts.

- Perméabilité à la vapeur Cet indicateur affecte la capacité de la couche de finition à ignorer le mélange d'air. La perméabilité à la vapeur permet l’évaporation de l’humidité, emprisonnée dans le matériau sous une couche de plâtre, afin qu’elle ne se mouille pas. La solution ciment-sable est caractérisée par une perméabilité à la vapeur de 0,11 à 0,14 mg / mchPa.

- Le taux de séchage du mélange. Ce paramètre dépend du temps passé sur la finition, ce qui est particulièrement important pour les enduits à base de ciment et de sable, ce qui donne un fort retrait, et est donc appliqué plusieurs fois.Lorsque la température de l'air est comprise entre +15 et + 25 ° C, le séchage complet de la couche de deux millimètres prend entre 12 et 14 heures. Avec une augmentation de l'épaisseur de la couche, le temps de durcissement augmente également.

Il est recommandé d'attendre un jour après l'application de la dernière couche et seulement ensuite de procéder à d'autres travaux de finition de surface.

Consommation de mélange

La consommation normale de mortier de ciment et de sable avec une composition standard sur une couche de 10 millimètres est d'environ 17 kg / m2. Si un prêt à l'emploi est acheté, cet indicateur est indiqué sur l'emballage.

Lors de la création manuelle d'une solution avec un débit de mélange de 17 kg / m2 avec une couche de 1 cm, vous devez prendre en compte le débit de 0,16 litre pour 1 kg de composants secs et le rapport ciment / sable 1: 4. Par conséquent, pour terminer 1 m2 de surface, vous aurez besoin de la quantité suivante ingrédients: eau - 2,4 litres; ciment - 2,9 kg; sable - 11,7 kg.

Préparation de la surface de travail

Pour assurer une base fiable pour le plâtrage, le mur doit d'abord être préparé. En fonction de l'épaisseur de la couche appliquée, du type de surface de travail, du renforcement en plâtre supplémentaire et d'autres conditions pour obtenir un résultat de qualité, les actions suivantes sont effectuées:

- Une colle spéciale est appliquée sur le mur avec une couche mince. Elle possède une excellente adhérence (adhérence au matériau de revêtement), une résistance élevée et servira de base au plâtre. Une grille de plâtre est appliquée sur la couche appliquée de manière à ce que les bords des fragments adjacents se chevauchent sur 100 millimètres. Ensuite, à l'aide d'une truelle dentée, la grille est nivelée et enfoncée dans la colle appliquée. La couche séchée constituera une base solide pour le plâtre au mortier de ciment et de sable.

- Pour renforcer davantage le plâtre, la grille renforcée est utilisée Il est fixé au mur à l’aide de vis, créant une base solide pour l’application de plâtre en couche épaisse ou un enduit de qualité sur les surfaces en bois et en argile. Alternativement, le fil peut être utilisé. Il est enroulé entre des clous ou des vis qui ont été enfoncés dans le mur. Cette méthode est moins chère, mais une grande quantité de travail manuel est coûteuse et prend du temps. La caisse est souvent utilisée dans de petites zones, où sa capacité à couvrir n'importe quelle zone sans couper le maillage présente des avantages.

- Pour renforcer la liaison avec le mur de béton, un apprêt adhésif est utilisé.Avant de l'appliquer à la surface de travail à l'aide d'un perforateur ou d'une hache, des entailles et des petits éclats sont débouchés.

- Lorsque vous appliquez de nouvelles couches de plâtre sur les anciennes, il convient de vérifier leur fiabilité en les tapotant soigneusement avec un marteau. Les fragments exfoliés sont enlevés et les dépressions formées sont nettoyées avec un pinceau de petits morceaux.

- Lorsque vous travaillez avec du béton poreux avant l'application, la surface en plâtre est traitée avec un apprêt hydrophobe. Ceci est fait pour réduire l'absorption d'humidité dans la surface de travail de la solution de plâtre, ce qui conduit à sa déshydratation, à sa solidification rapide et à sa diminution de résistance.

Préparation de la solution

Le mélange fini est plus facile à utiliser, il est conseillé d'acheter pour une petite quantité de travail. Mais si vous devez couvrir de grandes superficies, la différence de prix devient considérable. Pour que la solution réponde à toutes les normes et donne le résultat souhaité, vous devez sélectionner correctement les proportions des ingrédients. L'indicateur principal ici est la marque de ciment.

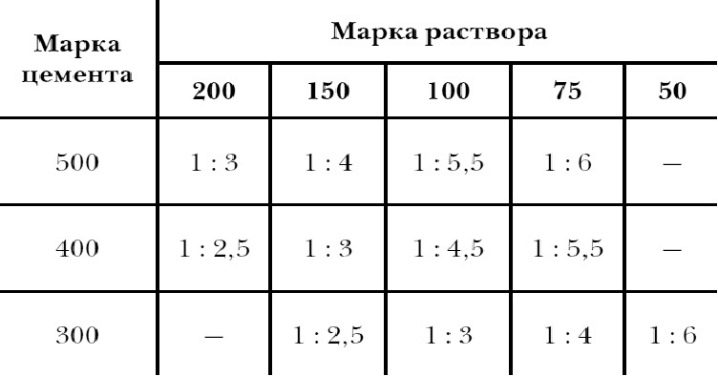

Il existe de telles options en plâtre:

- "200" - ciment M300 mélangé avec du sable dans un rapport de 1: 1, M400 - 1: 2, M500 - 1: 3;

- "150" - ciment M300 mélangé avec du sable dans un rapport de 1: 2,5, M400 - 1: 3, M500 - 1: 4;

- "100" - ciment M300 mélangé avec du sable dans un rapport de 1: 3,5, M400 - 1: 4,5, M500 - 1: 5,5;

- "75" - ciment M 300 mélangé avec du sable dans un rapport de 1: 4, M400 - 1: 5,5, M500 - 1: 7.

Pour mélanger du mortier de ciment et de sable, vous devez effectuer un certain nombre de tâches:

- Tamisez le sable, même s'il semble propre.

- Si le ciment est broyé, son utilisation n'est pas recommandée, mais il est également possible de le tamiser en éliminant les inclusions grumeleuses. Dans un tel mélange, la teneur en sable est réduite de 25%.

- Tout d'abord, le ciment et le sable sont combinés sous une forme sèche, puis ils sont mélangés pour obtenir un mélange sec relativement homogène.

- De l'eau est ajoutée par petites portions, en mélangeant soigneusement la solution entre les deux.

- D'autres additifs sont ajoutés - par exemple, des plastifiants.

Un indicateur d’une solution qualitativement mélangée est sa capacité à garder la forme d’une lame sans s’étaler. Il devrait également être facilement distribué sur la surface de travail.

Technique de revêtement mural

Application correcte du mastic conformément à toutes les recommandations - un des composants des travaux de finition de haute qualité.

Pour ce faire, procédez comme suit:

- Avant d'appliquer la surface de plâtre est traitée avec un apprêt - cela fournira une adhésion plus forte à la solution. Ensuite, on laisse sécher le mur.

- Les balises de guidage sont placées sur la surface, le long desquelles il est possible de déterminer les limites du plan créé. Leur hauteur est fixée au niveau, dans les zones peu profondes, ils sont remplacés par des gifles pour le mastic. Le matériau des phares est souvent un profilé métallique fixé au mortier ou aux lattes, ou des barres de bois sur des vis autotaraudeuses. L'intervalle entre les balises est la longueur de la règle de nivellement moins 10-20 cm.

- Pour appliquer une couche standard de plâtre (10 mm), utilisez une truelle épaisse, une louche ou un autre outil volumétrique.

- Une nouvelle couche est appliquée 1,5 à 2 heures après la fin de la précédente. Il est appliqué de bas en haut, recouvrant complètement le précédent. Il est plus pratique de travailler en brisant le mur en sections d’un mètre et demi. Ensuite, le plâtre est tiré et nivelé par la règle. Cela se fait en appuyant fermement l'instrument sur les balises, avec une montée et un léger décalage de gauche à droite. Excédent de plâtre enlevé à la truelle.

- Lorsque le mortier s'est agrippé mais ne s'est pas encore raidi, il est temps d'injecter du ciment. Elle est effectuée par mouvements circulaires de la râpe dans des endroits irréguliers, avec des sillons ou des saillies.

- Pour les travaux intérieurs, le durcissement final se produit dans les 4 à 7 jours suivant l'application, dans des conditions d'humidité normales. Pour le travail en extérieur, cet intervalle augmente et peut atteindre 2 semaines.

Conseils généraux

Pour améliorer le travail de plâtrage, il est utile de se plonger dans diverses subtilités, par exemple, l'application à la machine. Pour éviter les fissures lors de la prise rapide, la couche est humidifiée de temps en temps avec de l'eau provenant d'un vaporisateur ou recouverte d'un film. Il ne devrait pas y avoir non plus de courants d'air, la température ne devrait être ni élevée ni fluctuée. Lorsque de petites fissures apparaissent, un jointoiement supplémentaire des zones à problèmes est effectué.

Il est peu pratique d'utiliser dans des endroits courbes, des recoins ou en présence de divers objets obstructifs, tels que des tuyaux. À cette fin, un modèle approprié est créé et les balises sont définies en fonction de leurs dimensions avec l’intervalle requis. Un coin est utilisé pour le travail avec des coins, il peut être fabriqué en usine ou en production manuelle.

Dans la vidéo suivante, vous pouvez voir clairement comment préparer une solution pour les murs en plâtre.