Mastic de finition: des subtilités de choix et d'utilisation

La finition du mastic dur est un mélange blanc sec de petites fractions ou de solutions prêtes sur la base. Il sert de base à la peinture et à la décoration décoratives telles que la peinture, le papier peint et autres. Le mastic «Superfinishing» est conçu pour le nivellement des éraflures mineures et des éclats formés lors de l’application de la finition par des outils de travail. Avant d'acheter, vous devez vous familiariser avec les principaux critères de choix de ce matériau de construction.

Caractéristiques spéciales

Le mastic de finition peut être lui-même la finition décorative finale.

Son objectif immédiat est:

- nivellement final de la surface;

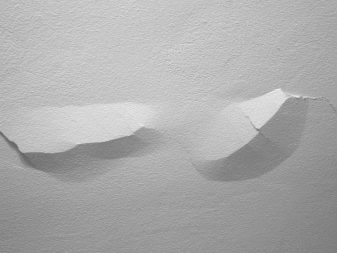

- élimination des défauts mineurs dans le mur ou le plafond;

- renforcer les propriétés de protection de la surface traitée: résistance à l'eau, résistance au gel et à la chaleur, résistance aux contraintes mécaniques et aux vibrations, etc.

- donnant les qualités nécessaires à la couche de base, par exemple la plasticité, pour éviter la formation de fissures.

- amélioration de la qualité de la surface de travail après le traitement précédent plus grossier et sa préparation pour une finition ultérieure;

- rendant l'apparence esthétique de surface, couleur uniforme.

Normes de qualité

Pour comprendre à quoi s'attendre des mélanges de mastic, vous devez d'abord connaître les exigences qui leur sont imposées d'un point de vue professionnel.

Pour un mastic de finition de haute qualité caractérisé par de telles caractéristiques:

- lors du mélange de mélanges secs, il ne devrait pas y avoir de grumeaux dans la solution;

- forte adhésion - forte connexion avec le matériau de surface au niveau moléculaire;

- aligne enfin la surface sur un plan plat;

- facile à appliquer;

- la solution ne glisse pas le long du mur;

- après le durcissement de la solution, aucune fissure n'est formée;

- facile à poncer;

- il est peint en blanc uniforme sur toute la surface du dessin.

Qu'est-ce qui est différent de l'habituel?

Lors de la finition des murs et des plafonds, différents types de mélanges de mastic et de mortiers sont utilisés: de départ, de finition et universels, en remplacement des deux précédents.

Le mastic de finition possède un certain nombre de propriétés qui le distinguent fondamentalement des propriétés de départ, notamment:

- consiste en une poudre fine d'un diamètre maximal de 0,7 mm et la poudre de départ est constituée d'une fraction importante;

- il est destiné au nivellement final de la surface préparée, le mélange de départ sert à la correction substantielle du plan et à l’obturation des grands trous;

- la couche gelée est relativement lisse, la couche de départ est rugueuse;

- doit être en plastique, les fissures dans la couche de finition sont inacceptables;

- plus facile à moudre que la formation de départ sur la même base;

- a une couleur uniforme esthétique dans tout le plan.

On peut noter que la différence entre ces mélanges est assez significative.

Espèces

Les mastics de finition sont divisés en fonction de deux critères principaux: l'état de préparation et la composition. Ils peuvent également être divisés par application en ceux utilisés pour externe et ceux utilisés pour le travail interne.

Finitions "Terminer" sur l'état de préparation sont divisés en deux types:

- Mélange sec. Pour utiliser de tels matériaux de mastic, les compétences acquises en matière de masticage sont nécessaires, en particulier celles de malaxer le mortier.S'il est mal mélangé, le mélange contiendra des grumeaux qui apparaîtront nécessairement sur la couche gelée. De mains habiles, le matériau donne une bonne surface, souvent utilisée comme base pour coller du papier peint.

Sous forme non mixte peut être stocké pendant une longue période sans perte de qualité. Tous les mélanges secs sont moins chers que les analogues mélangés.

- Solution diluée. Mis en œuvre sous une forme prête à l'emploi. Simple et facile à utiliser, son utilisation ne nécessite pas de compétences supplémentaires. Donne une surface lisse et lisse sans grumeaux. Il est utilisé pour créer une surface de base pour la peinture, la décoration et d'autres usages.

Les espèces divorcées sont populaires parmi les fans de faire leurs propres réparations. En termes de prix, ces mélanges sont plus chers, y compris en raison d'additifs supplémentaires, certaines marques ont une longue durée de vie.

Putty "Multifinish" est fabriqué à partir de diverses substances dans leurs propriétés. Chaque espèce présente des caractéristiques uniques, ses forces et ses faiblesses, tant sur le plan des performances, que sur le plan financier, ainsi que sur les caractéristiques d’application,types de surfaces appropriées et autres aspects.

Selon les composants, le mastic de finition est du type suivant:

- le gypse;

- à base de ciment;

- polymère: acrylique et latex;

- dispersion de l'eau.

Gypse

Un type commun de matériaux de finition, largement utilisés dans le traitement des surfaces en ciment et des cloisons sèches. La facilité d'utilisation a fait du plâtre de gypse le choix principal des professionnels débutants et des personnes n'ayant pas d'expérience sérieuse dans le remplissage.

Les caractéristiques sont:

- relative facilité de malaxage de mélanges secs;

- s'adapte bien à la surface du mur;

- couche de séchage à court terme;

- pas d'odeur de construction désagréable;

- retrait minimal;

- aucune fissure ne se forme sur la couche gelée;

- la surface obtenue présente une bonne finesse et une bonne planéité;

- facile à poncer;

- une des meilleures bases pour la coloration;

- il ne contient que des ingrédients naturels, de sorte que les microparticules ne provoquent pas de réactions allergiques;

- la faible résistance à l'humidité rend inefficace l'utilisation de mastic de gypse dans des pièces telles que les salles de bain ou les cuisines;

- ininflammable;

- améliore les propriétés d'isolation thermique de la surface;

- sous forme sèche peut être stocké pendant de longues périodes sans détérioration;

- fragile, facilement déformable par les vibrations et les contraintes mécaniques, il n’est pas pratique de l’appliquer dans des endroits où l’activité humaine est intense, où le contact avec les murs est un phénomène régulier;

- relativement peu coûteux.

À base de ciment

La majeure partie d'un tel mélange est constituée de ciment, le sable et l'eau sont utilisés pour le mélange. Il se distingue par son prix bas et constitue la principale option de travail lorsqu'il est nécessaire de réaliser de grandes quantités de travail de masticage.

Les caractéristiques distinctives des charges de ciment sont:

- la rigueur du sable et de l'eau appliqués doit être une fraction grossière (de 1,5 à 2,5 millimètres), la température de l'eau ajoutée doit être d'environ +20 degrés Celsius, sinon la fissure de la couche séchée est garantie;

- le taux de solidification de la solution malaxée varie de 5 à 24 heures, selon le fabricant;

- le mélange de ciment se contracte, la réapplication est courante;

- l'apparition de fissures est possible même dans le processus technique;

- haute résistance à l'humidité;

- bonne résistance au gel;

- haute résistance;

- relativement difficile à moudre;

- non utilisé sur des surfaces en bois;

- Le mastic de ciment standard une fois guéri devient une couleur grise anodine. Si vous envisagez de coller du papier peint fin, vous utiliserez des variétés avec des additifs colorants de couleur blanche et «super blanche». Les teintures augmentent le prix du mélange de 240 à 660 roubles pour 20 kg.

Polymère

Un groupe hétérogène de matériaux de mastic à base de substances polymères, les plus courantes étant le latex et l’acrylique. Posséder un certain nombre de propriétés similaires, cependant, ont des propriétés différentes.

Les charges polymères sont caractérisées par les qualités suivantes:

- bonne surface lisse et régulière de la couche gelée, quelle que soit la gravité des défauts de surface;

- produit sous forme de mélanges secs et de solutions prêtes à diluer; Du mastic mélangé en raison de la facilité d'utilisation et de l'obtention d'un bon résultat est très demandé par les constructeurs inexpérimentés et les personnes effectuant des réparations de leurs propres mains;

- excellente surface de base pour la finition décorative;

- améliore la qualité d'insonorisation de la surface;

- une perméabilité élevée à la vapeur procure une "respiration" de la surface, ce qui empêche la pièce de s'humidifier et l'air circule normalement;

- La bonne résistance à l'humidité détermine le choix du mastic polymère pour la finition des pièces humides, telles que les salles de bain, les salles de vapeur, les cuisines, etc.

- la composition est biologiquement inerte, les moisissures ne s'y développent pas et les champignons ne se reproduisent pas, ce qui est particulièrement caractéristique des salles de bain;

- n'a pas d'odeur de bâtiment caractéristique;

- pour le prix - c'est une classe premium;

- Les mélanges à base d'acrylique peuvent être utilisés aussi bien pour des applications extérieures qu'intérieures, ont une forte résistance aux conditions atmosphériques: neige, températures basses et élevées, pluie, structure durable qui protège efficacement contre les dommages mécaniques;

- Les mastics, qui contiennent du latex, sont utilisés exclusivement pour les travaux intérieurs, en raison de leur faible résistance aux basses températures, ne rétrécissent pas, sont très plastiques et en même temps résistants aux contraintes mécaniques et durables.

Dispersion d'eau

Ces mélanges de charges se présentent sous la forme de compositions de dispersion aqueuse prêtes à l'emploi à base d'acrylique.

Reçu très répandu en raison du grand nombre de qualités positives, notamment:

- s'adapte bien à divers types de revêtements: béton, brique, bois, cloisons sèches et autres;

- forte adhésion - bonne adhérence avec le matériau de surface;

- avoir un léger retrait d'environ 2%;

- bonne résistance à l'humidité, de telles compositions sont souvent utilisées pour les travaux de finition de salles de bains et de cuisines;

- pas peur des changements de température;

- Il est possible d'améliorer le mélange en ajoutant des résines synthétiques qui améliorent les performances: elles accélèrent le séchage, augmentent la ductilité et la résistance;

- s'adapte bien sur la surface;

- se prêtant au meulage;

- financièrement bon marché;

- la composition solidifiée peut être diluée avec une petite quantité d’eau;

- ne pas dégager des odeurs nettes;

- ignifuge.

Quel est le meilleur?

Afin de choisir le meilleur type de mastic de finition, vous devez tout d'abord déterminer à quelles fins il est sélectionné.

Les critères de sélection possibles sont:

- Lieu de travail. Le mastic destiné aux travaux extérieurs est très différent de l'intérieur, notamment en termes de résistance aux phénomènes atmosphériques.

- La surface qui sera mastic. Certains types de mastic s'adaptent bien à différents types de surface, par exemple la dispersion de l'eau, d'autres ont des limitations, par exemple, le mastic de ciment n'est pas utilisé sur le bois.

- Les qualités souhaitées, par exemple la plasticité, l'adhésivité ou la flexibilité de la rectification. À bien des égards, leur liste est due au projet de finition.

- Propriétés de protection, telles que résistance à l'humidité, résistance aux températures extrêmes, résistance aux contraintes mécaniques, résistance aux acides, etc. Les mastics de finition auxquels ont été ajoutés des additifs synthétiques aux propriétés protectrices prononcées appartiennent au groupe des mastics "spéciaux". Utilisé pour la décoration de pièces présentant un environnement agressif spécifique.

- Sous quel travail de finition est choisi le mastic de finition. Si cela devient la surface frontale du mur, un mastic dit super finissant aidera à donner un excellent aspect.

- La durée de conservation, en particulier pour les solutions prêtes à l'emploi sans additifs spéciaux, ces mélanges sont strictement limités dans le temps d'utilisation. Les mélanges secs ont généralement une longue durée de vie.

- BudgetLes meilleures qualités ne sont pas toujours proportionnelles au prix. Ainsi, le mastic dispersé dans l’eau, qui est légèrement inférieur au polymère, coûte beaucoup moins cher, mais n’est pas biologiquement inerte, ce qui peut être un point clé lors du choix.

Options possibles pour l’utilisation de différents types de charges dans différentes conditions:

- Pour les façades, les grandes pièces non chauffées, les pièces très humides telles que les salles de bain, les douches, les chambres à lits jumeaux, le mastic à base de ciment est une bonne solution, compte tenu en particulier de son faible prix.

- Pour les zones résidentielles peu humides, il est conseillé d’utiliser du mastic de plâtre, ce sera une bonne base pour la peinture, le collage de papiers peints fins. Il peut être utilisé pour des travaux de finition décoratifs, il cachera bien les défauts du traitement précédent.

- S'il est nécessaire d'obtenir une surface idéale pour une finition décorative, le mastic polymère conviendra. Si la surface de base est de haute qualité, sa consommation sera négligeable.

- Selon le budget, il existe 2 bonnes options pour une salle de bain. Le meilleur est le mastic polymère, bien que le ciment et pas inférieure à elle en résistance à l'humidité,mais sur la composition de polymère ne se développe pas de moisissure et ne se reproduit pas de champignon, ce qui ne veut pas dire à propos de ciment qui absorbe bien l'eau. Une solution moins coûteuse consiste à utiliser un mélange dispersant dans l’eau qui résiste bien à l’humidité.

Une mauvaise utilisation est:

- L'utilisation de formulations de ciment comme base pour la peinture ou le papier peint fin, la texture de ce mastic est rugueuse et difficile à broyer. Lorsqu'elle est ouverte avec de la peinture, les défauts deviennent évidentes, avec le temps, le ciment se fissure et perd son aspect normal, des taches sombres apparaissent à travers le papier peint.

- L'utilisation de mastic de plâtre dans la salle de bain ou la cuisine, malgré son apparence esthétique agréable, une telle surface perdra rapidement toute sa valeur.

- L'utilisation de mélanges de polymères pour couvrir de grandes surfaces ou pour fixer un revêtement de base non réussi, ce mastic coulera en une quantité importante.

Une subtilité importante est le choix des matériaux de finition d'un fabricant. L'interaction entre leurs composants est garantie par des tests et des recherches en laboratoire. Si une marque est utilisée pour le plâtre et la couche de base, par exemple, Knauf, il est préférable de prendre le mastic final pour leur production.

La consommation

La consommation de mastic par 1 m2 dépend de nombreux facteurs: l'épaisseur de la couche appliquée, la marque spécifique, le type de travail effectué, etc.

Tout d’abord, la consommation du mélange est déterminée par le type de travail pour lequel le mastic final est utilisé et correspond approximativement à ceci:

- 0,5 kg du mélange pour 1 carré. M. consommé avec un fort collage sur la couche d'éléments de finition en bois de plâtre.

- 0,9 kg par 1 carré. M. d'éliminer les espaces entre les deux plaques de cloison sèche.

- 1,1 kg par 1 carré. M. lors de l'alignement des murs pour la peinture ou la colle à papier peint.

- 1,2 kg par 1 carré. m est utilisé dans l'alignement des murs internes.

- 1,7 kg par 1 carré. M. lors de la finition des murs de façade.

Pour un exemple de consommation de mastic de finition, considérons les produits de plusieurs fabricants spécifiques:

- Ceresit 225 ST consommation 1,8 kg par 1 carré. Le mélange à base de ciment est appliqué sur la couche de base en tant que dernière partie de la charge. La surface obtenue se distingue par son uniformité, sa douceur et sa couleur blanche neige esthétique. Contient également des additifs qui améliorent la résistance au gel, la composition comprend des fibres de renforcement, imperméables.

- Vetonit VH consommation de mélange 1,2 kg par 1 carré. Il se compose de calcaire et de ciment avec un additif de coloration blanc.Appliqué par pulvérisation, résistant à l'humidité, utilisé pour les travaux intérieurs et extérieurs.

Conseils d'utilisation

La première chose à retenir est peut-être les conditions dans lesquelles il est préférable de procéder à la finition du masticage. L’humidité dans la pièce ne doit pas dépasser 60%, à une température de l’air comprise entre 15 et 30 degrés Celsius. Sans respect de ces conditions, il deviendra difficile de travailler avec la solution, même si toutes les autres prescriptions sont suivies.

Pour obtenir un mastic de finition de haute qualité, vous devez respecter la méthode d’application éprouvée, composée de trois étapes principales:

- apprêt de la couche de base raidie;

- mettre du mastic sur le mur;

- broyage de la couche gelée.

Avant de commencer le travail, il est nécessaire de nettoyer la surface de la poussière, de la saleté et de tout autre élément étranger. Cela peut être fait avec un chiffon humide, un solvant, un dégraissant et d'autres moyens.

L'amorçage est utilisé pour améliorer l'adhérence et éliminer l'humidité du revêtement. Ainsi, le mastic de finition sera mieux appliqué et restera fermement dans l'avion après séchage. Dans ce but, par exemple, un apprêt acrylique peut être utilisé et appliqué au mur avec un rouleau immédiatement avant le mastic de finition.

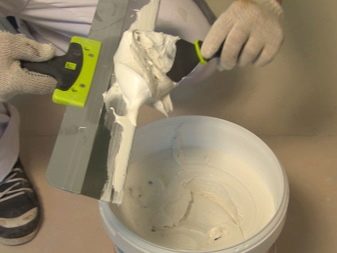

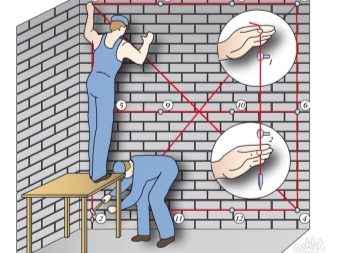

Pour appliquer le mélange sur la surface, nous avons besoin des outils suivants: spatules, étroit pour un ensemble de mortier et sa répartition, large pour étirer le mélange le long du plan et angulaire pour traiter les joints des murs et du plafond, niveau, aplomb, mélangeur. Pour que la solution résultante soit conforme à la norme, les proportions indiquées sur l'étiquette doivent être scrupuleusement respectées.

Avant de mélanger tout le volume, vous pouvez essayer une dilution d'une petite quantité de mélange sec, en déterminant la proportion pour obtenir la consistance désirée. Pour bien malaxer la solution, vous avez besoin d’un mélangeur ou d’une perceuse à buse. Amener manuellement le mélange pour compléter l'homogénéité sera difficile. Le mélange du seau est superposé à une large spatule en utilisant un caoutchouc étroit (environ 10 cm).

Sur le mur est enduit avec une spatule en métal, sur la surface de laquelle le mélange est distribué. Avec des mouvements doux, en plaçant l'outil à la surface, tout d'abord, la truelle est maintenue le long de l'axe vertical, puis le long de l'axe horizontal, en étirant soigneusement le mélange sur tout le plan. Le tranchant de l'outil pour la finition du mastic doit être en parfait état, tout défaut (saleté, bavure, rouille) altérerait l'uniformité de la surface des rainures.

La dernière étape est le broyage.Elle peut être réalisée à sec ou humide avec une éponge mouillée ou un papier abrasif ou un chiffon abrasif. Pour vérifier la surface obtenue à l’aide d’un faisceau lumineux directionnel, de préférence d’une lampe de poche. Il est envoyé dans l'avion sous différents angles pour identifier l'ombre, n'importe lequel indiquant la présence d'irrégularités. La zone à problèmes est soumise à une rectification.

Le processus de remplissage se compose de nombreuses petites nuances, en voici quelques unes:

- Il n'y a pas de norme uniforme pour le volume appliqué du mastic de finition, elle est déterminée après évaluation de la couche de base.

- La plupart des mastics de finition sont appliqués avec une couche ne dépassant pas 2 millimètres d'épaisseur. Dans le cas contraire, des fissures et un pelage du mélange après séchage sont probables.

- Pendant le frottement du mélange sur le mur, il est préférable de tenir la spatule à un angle de 20 degrés.

- Il est nécessaire de nettoyer régulièrement la spatule avec une éponge humide pour éviter que les morceaux du mélange ne adhèrent. Sinon, en s'accumulant, ils laisseraient les rainures.

- Pour contrôler la planéité de la surface, appliquez un niveau et d'aplomb.

- Le taux de solidification du mastic de finition varie de 10 à 15 minutes.

- Avant le ponçage, la couche est laissée sécher pendant environ 12 heures (la durée varie en fonction de la composition du mastic).

- Les mélanges de broyage à base de polymères et de gypse, le ciment de broyage est inutile.

- Si la peinture est planifiée, le meulage doit être particulièrement minutieux et scrupuleux, la peinture révélera tous les défauts. Si vous envisagez de coller le papier peint, il suffit de traiter la surface avec modération.

- Il est préférable de moudre le mastic de finition avec vos mains, en effectuant des mouvements circulaires jusqu'à ce que les marques de la spatule disparaissent complètement.

- Un grain d'émeri optimal dans la plage de 220 à 280P.

- Tenir la spatule sur les chevauchements de surface élimine les transitions et les irrégularités de l'excès de mélange.

En fonction des travaux de finition ultérieurs, la finition du masticage est réalisée avec l'application d'un nombre différent de couches du mélange:

- sous le collage de papier peint épais sur du non-tissé ou du vinyle, un support d'une couche de mastic convient; s'il est fin, deux ou plus sont collés;

- pour une surface de base à colorer avec des peintures acryliques et polymères, une base de deux ou trois couches est créée;

- lors de la teinture: plus le colorant est clair, plus le mastic de finition blanc neige doit être appliqué, appliqué en couche mince, lorsque vous utilisez des tons clairs utilisés comme mastic polymère "superfinish".

Dans le processus de masticage de la surface pour la teinture, vous devez suivre ces règles:

- l'épaisseur de la couche appliquée ne doit pas dépasser 2 à 3 millimètres, sinon un délaminage est possible;

- La nouvelle couche n'est pas appliquée immédiatement, mais uniquement sur la précédente complètement séchée;

- l'épaisseur totale de la couche appliquée pour la peinture dépend de la couleur du futur revêtement: plus le colorant est clair, plus la couche est épaisse;

- il est nécessaire de commencer le broyage après le séchage final de la couche finale, ce moment commence dans la période de 6 à 48 heures après l'application;

- à la fin du polissage, avant de continuer la finition de la surface, il est nécessaire d'éliminer la poussière, sinon cela affectera la qualité de l'adhérence des matériaux;

- Avant de peindre, la surface remplie doit être apprêtée.

En fonction du type de mastic de finition dans la composition, le temps de durcissement du mélange varie:

- le mortier de ciment commence à durcir, 5 heures après l'application sur le mur;

- le mastic de plâtre s'empare au bout d'une heure et demie; vous ne devez pas le diluer en grande quantité;

- compositions polymères sans additifs, accélérant ce processus, durcissent après 24 heures.

Il est préférable de choisir un mélange qui sèche peu de temps.Donc, vous accélérez un peu la réparation.

Les fabricants

Le mastic de finition est présenté aujourd'hui par un grand nombre de marques de différents producteurs. Nous présentons à votre attention le classement des fabricants les plus célèbres et les plus populaires.

Parmi les mélanges de qualité sont les produits suivants:

Knauf HP Finish

Le mastic de gypse du fabricant allemand est réalisé sous forme de mélange sec. La composition comprend des additifs qui améliorent la douceur et facilitent la couche de nivellement. La solution s'adapte bien sur différents types de surfaces: béton, ciment, cloisons sèches.

L'épaisseur maximale de dépôt ne dépasse pas 3 millimètres. Utilisé pour le plâtrage dans des pièces sèches, la résistance à l'humidité est faible. Conditionnement Knauf HP Finish Super 20 kg.

Autres caractéristiques:

- durcissement final de la couche après 15-24 heures;

- le mélange dilué commence à prendre au bout de 2 heures;

- consommation approximative avec une épaisseur de couche de 1 millimètre - 0,9 kg par 1 km ². m

"Eunice Premium"

Mélange de polymère sec pour usage intérieur. Utilisé pour les travaux sur des surfaces telles que le béton, le ciment, le gypse, le carton et les fibres de gypse. Crée une surface blanche lisse avec un effet «miroir».

Excellente base pour la peinture et la décoration. L'épaisseur maximale de la couche appliquée ne doit pas dépasser 3 millimètres.

Aussi caractéristique de ce mélange:

- séchage complet rapide: de 3 à 6 heures;

- sous forme diluée, la solution convient pour environ 16 heures;

- pour une épaisseur de couche de 1 millimètre, la consommation varie de 1,1 à 1,5 kg par mètre carré. m

Vetonit LR +

Mélange de polymères secs utilisé pour travailler sur le béton, les cloisons sèches et les fibres de gypse. Forme un revêtement blanc de haute qualité, bien adapté à la peinture. L'épaisseur de travail de la couche est comprise entre 1 et 5 millimètres.

Les qualités suivantes sont également caractéristiques du mastic «Vetonit LR +»:

- le durcissement complet se produit dans la période de 24 à 48 heures;

- après la culture conserve les propriétés de travail environ 24 heures;

- avec une épaisseur de couche de 1 millimètre, on consomme 1,2 kg par mètre carré. m

Sheetrock super fini

Solution diluée à base de polymère de vinyle. Il est appliqué sur la plupart des surfaces. Une fois durci, il donne une excellente surface lisse et facile à appliquer. Le revêtement est durable et très résistant à l'humidité.

En outre, ce mélange a les paramètres suivants:

- la solution durcit au bout de 5 heures;

- consommé à une épaisseur de 1 millimètre à 0,7 kg par 1 carré. m

Parmi les fabricants populaires peuvent également mettre en évidence la société "Hercules", "Bolars", "trouvés".

Les avis

En ce qui concerne les examens du mastic de finition, tout dépend de la marque du fabricant spécifique:

- Weber Vetonit LR +. Les avantages de ce produit sont la facilité d'utilisation et l'uniformité de la couche de finition. Le mastic est rapidement mélangé, facile à poser à la surface, sèche rapidement. Cependant, certains acheteurs parlent de la grande fragilité du matériau: celui-ci s'effrite une fois broyé. Si vous ne suivez pas les instructions d'utilisation et que vous diluez trop le produit, il risque de rétrécir et le revêtement de se fissurer.

- Knauf HP Finish. Le matériau est facile à utiliser, facile à pétrir, rapidement fixé, il n’ya pas d’odeur désagréable, il est bien poli. Ce mastic est parfait pour traiter non seulement les murs, mais également le sol. Les inconvénients de ce produit ne sont pratiquement pas observés.

- Super finition Sheetrock. Les avantages de ce produit comprennent une excellente résistance au gel, une résistance élevée, une plasticité et une facilité d'application. Le seul inconvénient, selon les acheteurs, est le coût relativement élevé du matériau.

Pour plus d'informations sur le choix d'un mastic de finition, voir la vidéo suivante.